Enxeñaría de proceso

Calquera actividade industrial baséase na transformación da materia e a enerxía. Os procesos utilizados desde a química até a metalurgia, a industria de composites, o petróleo, a electroquímica, o botiquín, a téxtil, a industria do coiro, o papel, etc., até a industria agroalimentaria, supoñen un reto económico de gran envergadura. Estímase que as industrias de proceso dos países desenvolvidos contribúen en torno ao 25% do valor engadido industrial. Os problemas expostos por estas industrias son tamén numerosos e de natureza diversa. Doutra banda, os propios procesos teñen que responder as demandas do mercado e adaptarse á competencia nun futuro próximo.

Con todo, as instalacións deseñadas a partir de datos de laboratorio presentan un período de extrapolación técnica e financieramente perigoso. Desde o laboratorio até a fábrica son habituais os miles de factores de escala e nalgúns casos poden chegar a ser de decenas. Entre as mil boas ideas de laboratorio pódense desenvolver un centenar delas, das que quizá só cheguen unhas doce a entrar no proceso comercial.

A instalación deste proceso, tras a investigación do seu correcto funcionamento e o control de calidade dos fabricados, require de controis complexos e modelos numéricos de simulación. Por último, outro requisito absoluto é que os procesos sexan fiables, fáciles de manter, seguros e non contaminantes, pero ao mesmo tempo practicamente inseguros paira o home e o medio ambiente.

Como respondeu a industria tradicional a estes problemas? En xeral e até agora, salvo excepcións, pouco prudente. Cada área desenvolveu as súas propias técnicas e centrouse nas producións que debía fabricar, sempre baixo o sentido do “oficio”. Entre as diferentes áreas, ademais, parecía que había moi poucas cousas en común. Polo menos de antemán non se percibía moito que ver entre “químicos”, “cementeros” ou “iogures”. Esta mentalidade xa non serve paira responder adecuadamente ás necesidades da industria actual. Precisamente, as ciencias da enxeñaría desenvolvéronse paira ofrecer os conceptos e ferramentas necesarias paira o estudo dos “sistemas industriais”. Na actualidade, a enxeñaría de proceso, bautizada como “procedimental”, é una metodoloxía aplicable de forma xeral a todos os procedementos, independentemente do tipo de produción e de actividade que se realice.

O procedemento, por tanto, propón una visión transversal e interdisciplinar que facilita non só a aparición dos conceptos iniciais, senón tamén o desenvolvemento de investigacións moi tractoras. Neste caso, trátase dunha generalización dos métodos de “enxeñaría química”. A transformación química é un proceso complexo no que a posta a piques das escalas produtoras expón serios problemas: reaccións químicas, intercambios de calor e materia, intercambio de fluídos e sólidos, comportamento de materiais, etc. mestúranse.

Paira resolver todo iso foi necesario idear novas solucións e non simples combinacións de química convencional, termotecnia e mecánica. Esta nova disciplina baséase nun conxunto de coñecementos e traballos deste tipo. Os estadounidenses bautizaron esta mestura como “paradigma” e aquí mencionaranse polo menos algúns.

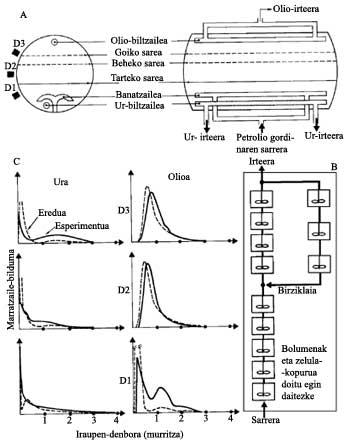

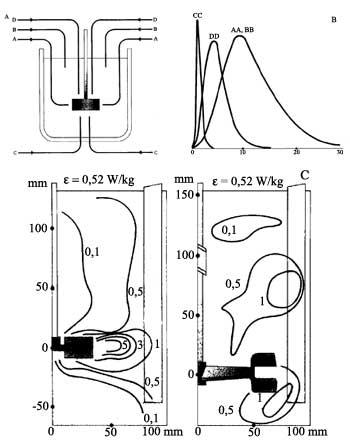

En primeiro lugar pódese citar a “operación unitaria”. Este concepto, xa en 1915 A. D. Foi proposto polo little estadounidense, destilación, filtración, secado, etc. paira designar operacións como estas. Por suposto, é interesante unha análise propia de todas as operacións, independentemente da natureza das sustancias que interveñen. Desta forma conséguese a aplicación de leis que definen a súa eficacia e, en consecuencia, deséñanse os equipos industriais adecuados. Por exemplo, a operación de mestura mecánica pode ser estudada en profundidade. Esta operación realízase nunha cuba mediante un dispositivo giratorio. É importante seleccionar e dimensionar o tipo de mesturador adecuado paira cada uso, en función da reología que debe conter a mestura, da finura das burbullas de gas ou da disolución que deben manter as partículas sólidas. Nel teñen que ver o tamaño da cuba, a imaxe, as proporcións, a potencia de mestura, o ritmo de dispersión equitativo de devandita potencia e outros parámetros importantes.

A segundo “paradigma” destacable en enxeñaría de proceso é o “enfoque sistémico”. A visión analítica das ciencias tradicionais descompuña, fragmentaba e concentraba as materias en estruturas microscópicas. O enfoque sistémico tende a obter una visión global das estruturas e comportamentos. Ocúpase da dinámica de resposta de sistemas moi variados como o gran de catalizador, a columna de destilación ou o taller de produción, é dicir, os conxuntos organizados con respecto a un obxectivo a alcanzar. Noutras palabras, o bosque é máis que unha árbore. Estas visións, por exemplo, foron amplamente analizadas por J. de Rosnay na súa obra Lle macroscope.

A terceiro “paradigma” ou conxunto de coñecementos no que se basea a enxeñaría de proceso refírese aos axustes entre reaccións e procesos de transformación, especialmente entre sólidos/gases e dous fluídos inmiscibles. Por exemplo, nas reaccións catalíticas prodúcense respectivamente a transferencia e a reacción. Se a primeira é sinxela e a segunda é difícil, a última controla a velocidade de transformación, é dicir, o “réxime químico”. Si é ao revés é de difusión.

Pero a química non é a única que o fai. Os sistemas vivos tamén teñen que ver coas operacións tipo reacción/trituración.

En 1970, por exemplo, A.C. Nevo e R. Rikmenspoel, a partir do consumo de osíxeno e da difusión do vector enerxético do protoplasma ATP, sacou a lonxitude do flagelo do espermatozoide. A natureza, por tanto, axústase ao límite entre o réxime químico e o réxime de difusión. Por tanto, o mencionado é só un exemplo do valor heurístico dun concepto procedimental nas ciencias naturais.

Nos métodos de enxeñaría de proceso destacan dúas características importantes: a súa universalidade e o seu carácter de escalabilidad. Por tanto, poden aplicarse tanto aos sistemas industriais como aos fenómenos naturais, si durante o proceso prodúcense transformacións de materia e enerxía. Pero na enxeñaría de proceso inclúese outro tema importante, que é a base da existencia de relacións universais entre números sen dimensións. Isto permite tratar un gran número de problemas aparentemente moi diferentes.

A pesar de ser una visión ben coñecida en mecánica e termoología, a enxeñaría química ha enriquecido considerablemente introducindo moitos números sen dimensións que interveñen nas operacións de transformación.

Doutra banda, a último paradigma referido á operativa é dar prioridade á visión global dos problemas, é dicir, ter en conta simultaneamente todos os requisitos dun proceso, incluíndo as técnicas de análises do produto final e da contorna. Un elegante proceso de síntese de laboratorio dirixido cara a un novo produto cunhas propiedades excelentes podería fracasar pola falta de mercado, o elevado custo, o equipamento que non soporta a corrosión, a inseguridade necesaria, etc. O problema que se consideraba químico pode ser, por exemplo, de resistencia de materiais ou eléctrico. Aquí non se pode camiñar cun enfoque multidisciplinar!

Por exemplo, desde 1925 os químicos perseguían a fabricación de ácido acético (vinagre) por reacción catalítica con metanol, pero o proceso non funcionaba industrialmente debido á corrosión dos equipos. A solución débese a unha aliaxe especial, molibdeno e níquel chamado Hastelloy, que se aplicou á industria a partir de 1960.

Cales son, por tanto, os principais retos industriais derivados do procedemento? Algúns son:

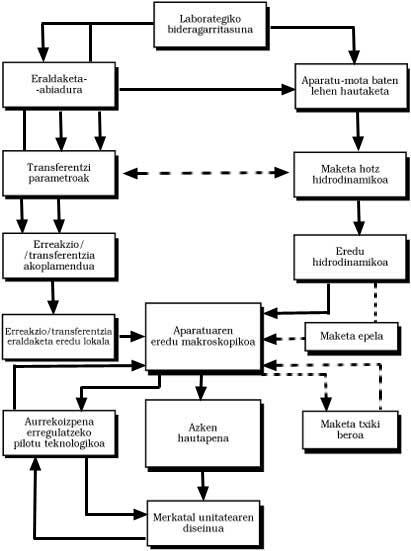

- A primeira é metodológica. Como desenvolver rápido e economicamente un novo proceso, é dicir, como pasar do laboratorio á fábrica, como deseñar os equipos adecuados? É posible que na segunda década deste século, cando xurdiron os primeiros conceptos de enxeñaría química, o esquema clásico utilizado trasládese a outras áreas?

O grave problema que supón a modelización matemática fronte á experimentación. Noutras palabras, converteranse en correntes as fábricas deseñadas na súa totalidade a partir dos datos do laboratorio, sen realizar instalacións piloto ou de demostración? Paira transformacións sinxelas (fluídos simples, etc.) parece posible, pero se ve lonxe paira as complexas. En calquera caso, os deseñadores terán que basearse cada vez máis na enxeñaría de proceso. - O seguinte punto é o control de calidade. Nun mundo de competencia, só permanecen os industriais capaces de garantir un nivel de calidade estrito do produto. Aquí as materias primas son importantes pero tamén o propio proceso. Nas cadeas de fabricación en continuo, a captura da natureza aleatoria das entradas a través de mostras estatísticas producidas e os erros sistemáticos do proceso, permite utilizar o método de formación do “control estatístico de procesos” ( Statistical process control ), que se está desenvolvendo na industria desde hai anos. Pero aquí tamén se trata de comprender con rigor os mecanismos que conducen o “camiño real” cara a unha adecuada modelización. O

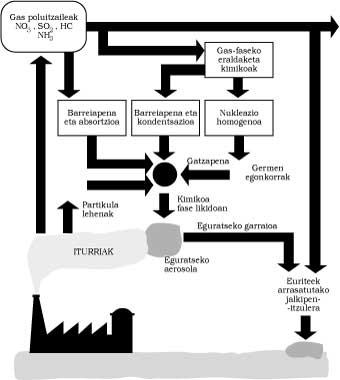

control de calidade, por suposto, non debe esquecer nunca o gasto enerxético e neste sentido, desde 1974, a enxeñaría de proceso contribuíu de maneira decisiva á súa redución. Neste ámbito, cabe destacar o marco programático da Axencia Francesa de Control da Enerxía (AFME). - A terceira precisión refírese á seguridade dos procesos e á protección do medio ambiente, e neste campo, o ideal que trata de chegar a todo proceso industrial é que non haxa erros ou que sexa cero defectos, cero sucesos, cero residuos. A delicada sensibilidade da poboación cara a estes problemas obrigou aos poderes públicos a empezar a percibilos e nos últimos anos realizáronse esforzos de investigación importantes nalgúns lugares, a pesar de atoparse aínda lonxe de facer o suficiente.

- A industrialización das transformacións biolóxicas explica tamén o cuarto tipo de reto, que resulta fundamental paira a enxeñaría de procesos: o control das materias vivas.

A enxeñaría xenética pon á nosa disposición a programación de microfabricas, é dicir, de células. Con todo, paira lograr un proceso industrializable, falta pór condicións favorables paira conseguir a mellor produción dos metabolitos desexados e esta etapa é, polo menos, tan importante como a anterior.

Neste sentido, outro dos ámbitos nos que se demanda fortemente a presenza de enxeñaría de procesos é o das biotransformaciones na industria alimentaria. O que até agora foi un proceso artesanal, trataríase de industrializar especialmente, pero conservando as calidades organolépticas dos produtos e obtendo una hixiene total (fábrica superlimpia).

A solución destes obstáculos, por suposto, expón moitos problemas á investigación e, polo menos, tres son principalmente: a intervención dos “medios complexos”, a área de comportamento reológico particular e a obtención por encargo dunha “propiedade”.

Se profundamos en todo isto, penetrariámonos/penetrariámosnos na chamada física da desorde ou da chamada física do caos, onde nos penetrariamos no mundo dos comportamentos descoñecidos que teñen as confusións en diferentes temperaturas, presións e condicións. Por tanto, a enxeñaría de proceso tamén ofrece novos obxectivos paira estudar a física do caos.

Una vez chegados a estes espazos, no ámbito da intelixencia artificial tamén aparece cerca, polo menos no das formulacións. As posibilidades que ofrecen as redes neuronais e a atención dos investigadores procedimentales comezan a atraer. Estas máquinas, formadas por pequenos órganos lóxicos interconectados, son capaces de responder a un sinal de entrada determinada mediante un sinal de saída determinada. Tamén son capaces de aprender, de estruturar o interior e de coñecer as informacións que este lles ofrece. O ano pasado, na Comisaría de Enerxía Atómica de Francia, A. L. O investigador da Escola Superior de Industrias Químicas de Allanic Nancy puido así deseñar un sistema auxiliar paira a dirección das instalacións de reprocesado de combustible radiado.

Tamén é necesario esperar que a implantación de sistemas de control de proceso mediante modelos matemáticos avance paralelamente si desenvólvense simultaneamente mediante sensores intelixentes aliñados e tenden á recompilación de información en tempo real nas unidades de operación.

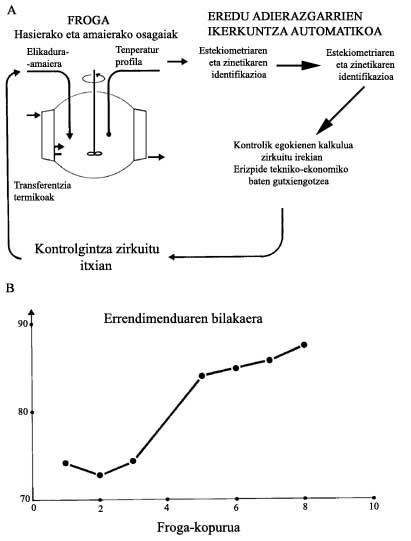

Por último, cabe mencionar o denominado método autoadaptativo. Propono en Nancy e converten o proceso nunha “caixa negra”. Tras algunhas probas iniciais, constrúese paso a paso un modelo matemático baseado en comportamentos físicos reais e require un número de probas menor que o proxecto estatístico cego.

Por tanto, a sistemática atópase en condicións de contribuír decisivamente á maior parte dos grandes retos estratéxicos do ano 2000, tanto en materia de uso racional dos recursos enerxéticos e materias primas, como en materia de alimentación, protección da saúde, seguridade dos procesos e produtos industriais, protección ambiental ou desenvolvemento do terceiro mundo. Todos estes e outros temas foron amplamente discutidos no Congreso Mundial de Karlsruhe.

Obviamente, tanto no ámbito dos principios básicos como no dos actos industriais, é necesario realizar importantes esforzos de investigación. Destacan a publicación en Estados Unidos do prestixioso informe “Amundson” ( Frontiers in chemical engineering , 1988), o informe dos vinte e seis grupos de traballo da Federación Europea de Enxeñaría Química en Europa (1989) e o primeiro congreso francés de enxeñaría de procesos de Nancy (1987) e a nova orientación seguida de todos eles. É una auténtica revolución cultural. A clasificación honorable realizada por Auguste Comte deixa de ser o marco adecuado paira a tecnoloxía do sistema de produción industrial. Neste campo, o enfoque das ciencias da enxeñaría interdisciplinar atópase na necesidade de dar cabida e a procediética é só a súa publicación.

A fecundación destas novas ciencias marca o final da antiga distinción entre investigación denominada fundamental (cousas naturais) e investigación aplicada (temas industriais).