Ingeniería de proceso

Cualquier actividad industrial se basa en la transformación de la materia y la energía. Los procesos utilizados desde la química hasta la metalurgia, la industria de composites, el petróleo, la electroquímica, el botiquín, la textil, la industria del cuero, el papel, etc., hasta la industria agroalimentaria, suponen un reto económico de gran envergadura. Se estima que las industrias de proceso de los países desarrollados contribuyen en torno al 25% del valor añadido industrial. Los problemas planteados por estas industrias son también numerosos y de naturaleza diversa. Por otro lado, los propios procesos tienen que responder a las demandas del mercado y adaptarse a la competencia en un futuro próximo.

Sin embargo, las instalaciones diseñadas a partir de datos de laboratorio presentan un periodo de extrapolación técnica y financieramente peligroso. Desde el laboratorio hasta la fábrica son habituales los miles de factores de escala y en algunos casos pueden llegar a ser de decenas. Entre las mil buenas ideas de laboratorio se pueden desarrollar un centenar de ellas, de las que quizá sólo lleguen unas doce a entrar en el proceso comercial.

La instalación de este proceso, tras la investigación de su correcto funcionamiento y el control de calidad de los fabricados, requiere de controles complejos y modelos numéricos de simulación. Por último, otro requisito absoluto es que los procesos sean fiables, fáciles de mantener, seguros y no contaminantes, pero al mismo tiempo prácticamente inseguros para el hombre y el medio ambiente.

¿Cómo ha respondido la industria tradicional a estos problemas? En general y hasta ahora, salvo excepciones, poco prudente. Cada área ha desarrollado sus propias técnicas y se ha centrado en las producciones que debía fabricar, siempre bajo el sentido del “oficio”. Entre las diferentes áreas, además, parecía que había muy pocas cosas en común. Por lo menos de antemano no se percibía mucho que ver entre “químicos”, “cementeros” o “yogures”. Esta mentalidad ya no sirve para responder adecuadamente a las necesidades de la industria actual. Precisamente, las ciencias de la ingeniería se han desarrollado para ofrecer los conceptos y herramientas necesarias para el estudio de los “sistemas industriales”. En la actualidad, la ingeniería de proceso, bautizada como “procedimental”, es una metodología aplicable de forma general a todos los procedimientos, independientemente del tipo de producción y de actividad que se realice.

El procedimiento, por tanto, propone una visión transversal e interdisciplinar que facilita no sólo la aparición de los conceptos iniciales, sino también el desarrollo de investigaciones muy tractoras. En este caso, se trata de una generalización de los métodos de “ingeniería química”. La transformación química es un proceso complejo en el que la puesta a punto de las escalas productoras plantea serios problemas: reacciones químicas, intercambios de calor y materia, intercambio de fluidos y sólidos, comportamiento de materiales, etc. se mezclan.

Para resolver todo ello ha sido necesario idear nuevas soluciones y no simples combinaciones de química convencional, termotecnia y mecánica. Esta nueva disciplina se basa en un conjunto de conocimientos y trabajos de este tipo. Los estadounidenses han bautizado esta mezcla como “paradigma” y aquí se mencionarán al menos algunos.

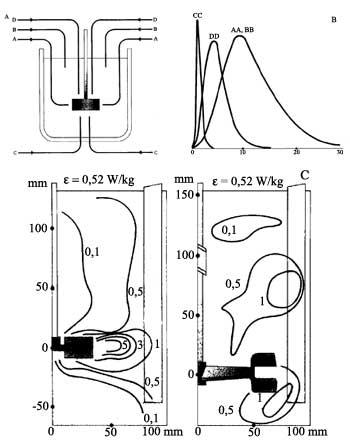

En primer lugar se puede citar la “operación unitaria”. Este concepto, ya en 1915 A. D. Fue propuesto por el little estadounidense, destilación, filtración, secado, etc. para designar operaciones como éstas. Por supuesto, es interesante un análisis propio de todas las operaciones, independientemente de la naturaleza de las sustancias que intervienen. De esta forma se consigue la aplicación de leyes que definen su eficacia y, en consecuencia, se diseñan los equipos industriales adecuados. Por ejemplo, la operación de mezcla mecánica puede ser estudiada en profundidad. Esta operación se realiza en una cuba mediante un dispositivo giratorio. Es importante seleccionar y dimensionar el tipo de mezclador adecuado para cada uso, en función de la reología que debe contener la mezcla, de la finura de las burbujas de gas o de la disolución que deben mantener las partículas sólidas. En él tienen que ver el tamaño de la cuba, la imagen, las proporciones, la potencia de mezcla, el ritmo de dispersión equitativo de dicha potencia y otros parámetros importantes.

El segundo “paradigma” destacable en ingeniería de proceso es el “enfoque sistémico”. La visión analítica de las ciencias tradicionales descomponía, fragmentaba y concentraba las materias en estructuras microscópicas. El enfoque sistémico tiende a obtener una visión global de las estructuras y comportamientos. Se ocupa de la dinámica de respuesta de sistemas muy variados como el grano de catalizador, la columna de destilación o el taller de producción, es decir, los conjuntos organizados con respecto a un objetivo a alcanzar. En otras palabras, el bosque es más que un árbol. Estas visiones, por ejemplo, han sido ampliamente analizadas por J. de Rosnay en su obra Le macroscope.

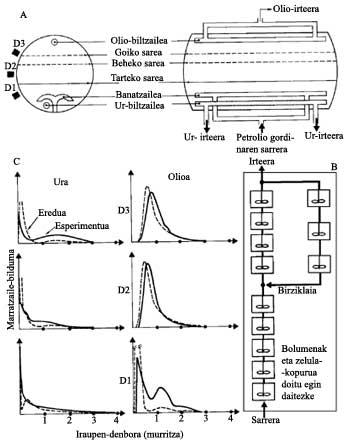

El tercer “paradigma” o conjunto de conocimientos en el que se basa la ingeniería de proceso se refiere a los acoplamientos entre reacciones y procesos de transformación, especialmente entre sólidos/gases y dos fluidos inmiscibles. Por ejemplo, en las reacciones catalíticas se producen respectivamente la transferencia y la reacción. Si la primera es sencilla y la segunda es difícil, la última controla la velocidad de transformación, es decir, el “régimen químico”. Si es al revés es de difusión.

Pero la química no es la única que lo hace. Los sistemas vivos también tienen que ver con las operaciones tipo reacción/trituración.

En 1970, por ejemplo, A.C. Nevo y R. Rikmenspoel, a partir del consumo de oxígeno y de la difusión del vector energético del protoplasma ATP, sacó la longitud del flagelo del espermatozoide. La naturaleza, por tanto, se ajusta al límite entre el régimen químico y el régimen de difusión. Por lo tanto, lo mencionado es sólo un ejemplo del valor heurístico de un concepto procedimental en las ciencias naturales.

En los métodos de ingeniería de proceso destacan dos características importantes: su universalidad y su carácter de escalabilidad. Por tanto, pueden aplicarse tanto a los sistemas industriales como a los fenómenos naturales, si durante el proceso se producen transformaciones de materia y energía. Pero en la ingeniería de proceso se incluye otro tema importante, que es la base de la existencia de relaciones universales entre números sin dimensiones. Esto permite tratar un gran número de problemas aparentemente muy diferentes.

A pesar de ser una visión bien conocida en mecánica y termoología, la ingeniería química ha enriquecido considerablemente introduciendo muchos números sin dimensiones que intervienen en las operaciones de transformación.

Por otro lado, el último paradigma referido a la operativa es dar prioridad a la visión global de los problemas, es decir, tener en cuenta simultáneamente todos los requisitos de un proceso, incluyendo las técnicas de análisis del producto final y del entorno. Un elegante proceso de síntesis de laboratorio dirigido hacia un nuevo producto con unas propiedades excelentes podría fracasar por la falta de mercado, el elevado coste, el equipamiento que no soporta la corrosión, la inseguridad necesaria, etc. El problema que se consideraba químico puede ser, por ejemplo, de resistencia de materiales o eléctrico. ¡Aquí no se puede caminar con un enfoque multidisciplinar!

Por ejemplo, desde 1925 los químicos perseguían la fabricación de ácido acético (vinagre) por reacción catalítica con metanol, pero el proceso no funcionaba industrialmente debido a la corrosión de los equipos. La solución se debe a una aleación especial, molibdeno y níquel llamado Hastelloy, que se aplicó a la industria a partir de 1960.

¿Cuáles son, por tanto, los principales retos industriales derivados del procedimiento? Algunos son:

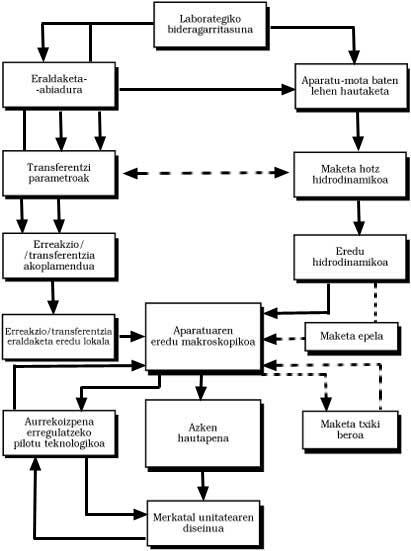

- La primera es metodológica. ¿Cómo desarrollar rápido y económicamente un nuevo proceso, es decir, cómo pasar del laboratorio a la fábrica, cómo diseñar los equipos adecuados? ¿Es posible que en la segunda década de este siglo, cuando surgieron los primeros conceptos de ingeniería química, el esquema clásico utilizado se traslade a otras áreas?

El grave problema que supone la modelización matemática frente a la experimentación. En otras palabras, ¿se convertirán en corrientes las fábricas diseñadas en su totalidad a partir de los datos del laboratorio, sin realizar instalaciones piloto o de demostración? Para transformaciones sencillas (fluidos simples, etc.) parece posible, pero se ve lejos para las complejas. En cualquier caso, los diseñadores tendrán que basarse cada vez más en la ingeniería de proceso. - El siguiente punto es el control de calidad. En un mundo de competencia, sólo permanecen los industriales capaces de garantizar un nivel de calidad estricto del producto. Aquí las materias primas son importantes pero también el propio proceso. En las cadenas de fabricación en continuo, la captura de la naturaleza aleatoria de las entradas a través de muestras estadísticas producidas y los errores sistemáticos del proceso, permite utilizar el método de formación del “control estadístico de procesos” ( Statistical process control ), que se está desarrollando en la industria desde hace años. Pero aquí también se trata de comprender con rigor los mecanismos que conducen el “camino real” hacia una adecuada modelización. El

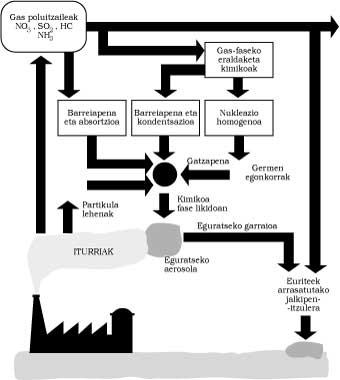

control de calidad, por supuesto, no debe olvidar nunca el gasto energético y en este sentido, desde 1974, la ingeniería de proceso ha contribuido de manera decisiva a su reducción. En este ámbito, cabe destacar el marco programático de la Agencia Francesa de Control de la Energía (AFME). - La tercera precisión se refiere a la seguridad de los procesos y a la protección del medio ambiente, y en este campo, el ideal que trata de llegar a todo proceso industrial es que no haya errores o que sea cero defectos, cero sucesos, cero residuos. La delicada sensibilidad de la población hacia estos problemas ha obligado a los poderes públicos a empezar a percibirlos y en los últimos años se han realizado esfuerzos de investigación importantes en algunos lugares, a pesar de encontrarse aún lejos de hacer lo suficiente.

- La industrialización de las transformaciones biológicas explica también el cuarto tipo de reto, que resulta fundamental para la ingeniería de procesos: el control de las materias vivas.

La ingeniería genética pone a nuestra disposición la programación de microfabricas, es decir, de células. Sin embargo, para lograr un proceso industrializable, falta poner condiciones favorables para conseguir la mejor producción de los metabolitos deseados y esta etapa es, al menos, tan importante como la anterior.

En este sentido, otro de los ámbitos en los que se demanda fuertemente la presencia de ingeniería de procesos es el de las biotransformaciones en la industria alimentaria. Lo que hasta ahora ha sido un proceso artesanal, se trataría de industrializar especialmente, pero conservando las cualidades organolépticas de los productos y obteniendo una higiene total (fábrica superlimpia).

La solución de estos obstáculos, por supuesto, plantea muchos problemas a la investigación y, al menos, tres son principalmente: la intervención de los “medios complejos”, el área de comportamiento reológico particular y la obtención por encargo de una “propiedad”.

Si profundizamos en todo esto, nos adentraríamos en la llamada física del desorden o de la llamada física del caos, donde nos adentraríamos en el mundo de los comportamientos desconocidos que tienen las confusiones en diferentes temperaturas, presiones y condiciones. Por tanto, la ingeniería de proceso también ofrece nuevos objetivos para estudiar la física del caos.

Una vez llegados a estos espacios, en el ámbito de la inteligencia artificial también aparece cerca, al menos en el de los planteamientos. Las posibilidades que ofrecen las redes neuronales y la atención de los investigadores procedimentales comienzan a atraer. Estas máquinas, formadas por pequeños órganos lógicos interconectados, son capaces de responder a una señal de entrada determinada mediante una señal de salida determinada. También son capaces de aprender, de estructurar el interior y de conocer las informaciones que éste les ofrece. El año pasado, en la Comisaría de Energía Atómica de Francia, A. L. El investigador de la Escuela Superior de Industrias Químicas de Allanic Nancy pudo así diseñar un sistema auxiliar para la dirección de las instalaciones de reprocesado de combustible radiado.

También es necesario esperar que la implantación de sistemas de control de proceso mediante modelos matemáticos avance paralelamente si se desarrollan simultáneamente mediante sensores inteligentes alineados y tienden a la recopilación de información en tiempo real en las unidades de operación.

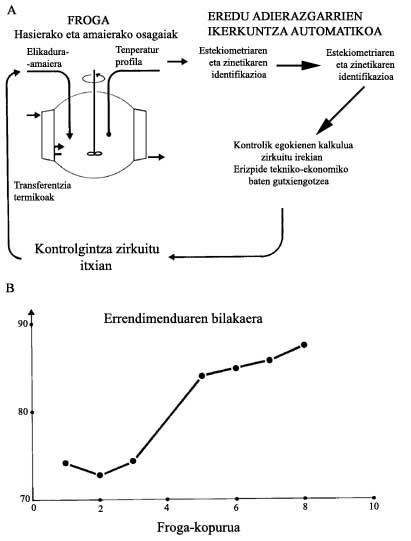

Por último, cabe mencionar el denominado método autoadaptativo. Lo proponen en Nancy y convierten el proceso en una “caja negra”. Tras algunas pruebas iniciales, se construye paso a paso un modelo matemático basado en comportamientos físicos reales y requiere un número de pruebas menor que el proyecto estadístico ciego.

Por tanto, la sistemática se encuentra en condiciones de contribuir decisivamente a la mayor parte de los grandes retos estratégicos del año 2000, tanto en materia de uso racional de los recursos energéticos y materias primas, como en materia de alimentación, protección de la salud, seguridad de los procesos y productos industriales, protección ambiental o desarrollo del tercer mundo. Todos estos y otros temas fueron ampliamente discutidos en el Congreso Mundial de Karlsruhe.

Obviamente, tanto en el ámbito de los principios básicos como en el de los actos industriales, es necesario realizar importantes esfuerzos de investigación. Destacan la publicación en Estados Unidos del prestigioso informe “Amundson” ( Frontiers in chemical engineering , 1988), el informe de los veintiséis grupos de trabajo de la Federación Europea de Ingeniería Química en Europa (1989) y el primer congreso francés de ingeniería de procesos de Nancy (1987) y la nueva orientación seguida de todos ellos. Es una auténtica revolución cultural. La clasificación honorable realizada por Auguste Comte deja de ser el marco adecuado para la tecnología del sistema de producción industrial. En este campo, el enfoque de las ciencias de la ingeniería interdisciplinar se encuentra en la necesidad de dar cabida y la procediética es sólo su publicación.

La fecundación de estas nuevas ciencias marca el final de la antigua distinción entre investigación denominada fundamental (cosas naturales) e investigación aplicada (temas industriales).