Prozesu-injinerutza

Edozein industri iharduera, materia eta energiaren eraldaketan oinarritzen da. Kimikatik hasi eta metalurgia, konposite-industria, petrolioarena, elektrokimika, botikagintza, oihalgintza, larru-industria, papergintza eta abarretatik pasaz, nekazaritza eta elikagaien industriaraino erabilitako prozesuek, neurri handiko erronka ekonomikoa jartzen dute begibistan. Herrialde garatuetako prozesu-industriek, balio erantsi industrialaren % 25 inguruko ekarpena egiten dutela estimatzen da. Industria hauek planteatutako arazoak ere ugari eta izaera anitzetakoak dira. Bestalde, prozesuek berek ere, merkatu-eskaerei erantzun eta lehiarekiko laster batean egokitu beharra dute.

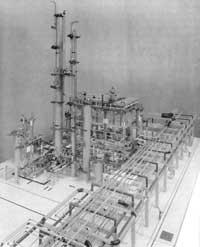

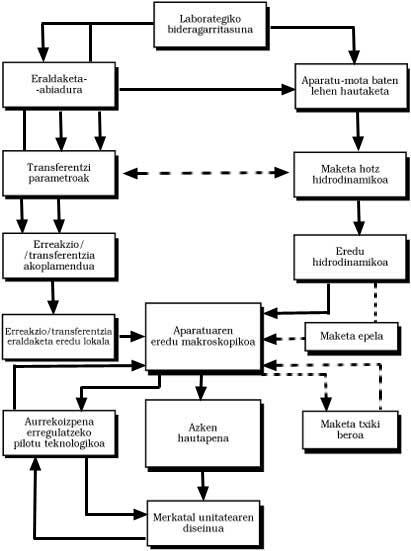

Laborategiko datuetatik abiatuta diseinatutako instalazioek ordea, teknikoki eta finantzarioki estrapolazioaldi arriskutsua izaten dute. Laborategitik fabrikara, ohizkoak dira milaka askotako eskala-faktoreak eta zenbait kasutan hamarmilakako askotakoak izatera ere hel daitezke. Laborategiko mila ideia onen artean, ehun bat gara daitezke eta horietatik agian hamar-hamabi bat baino ez dira iritsiko merkatal prozesuan sartzera.

Honelako prozesua instalatzeak, bere funtzionamendu egokienaren ikerkuntza eta ekoitzien kalitate-kontrola egin ondoren ere, kontrolagailu konplexuak eta zenbakizko simulazio-ereduak eskatzen ditu. Azkenik, beste eskakizun absolutu bat ere badu: prozesuek fidagarriak, mantenerrazak, seguruak eta poluitzen ez dutenak izan behar dute, baina aldi berean gizakiarentzat eta ingurugiroarentzat ia arriskurik gabeak.

Zer-nolako erantzuna eman izan die ordea, ohizko industriak arazo hauei? Oro har eta orain arte, salbuespenak salbu, ez oso zuhurra. Arlo bakoitzak bere teknikak garatu ditu eta nagusiki fabrikatu behar zituen ekoitzietan murgildu da buru-belarri, beti ere “ofizioaren” zentzuan oinarrituta. Arlo desberdinen artean gainera, oso gauza amankomun gutxi zegoela zirudien. Aldez aurretik behintzat, zerikusi handirik ez zen nabaritzen “kimikari”, “zementugile” edo “jogurtgileen” artean. Pentsamolde honek jada ez du deusik ere balio egungo industriaren premiei egoki erantzuteko. Injinerutzako zientziak hain zuzen ere, “industri sistemak” aztertzeko behar diren kontzeptu eta erremintak eskaintzeko garatu dira. Gaur egun, “prozedetika” izenez bataiatu den prozesu-injinerutza, prozedura guztiei orokorki aplika dakiekeen metodologia da, eskuartean edozein ekoitzi eta iharduera-mota delarik ere.

Prozedetikak beraz, zeharkako eta disziplinarteko ikuspegia proposatzen du eta hasierako kontzeptuen agerpena ezezik, oso eragile diren ikerkuntzen garapena ere errazten du. Kasu honetan, “injinerutza kimikoaren” metodoak orokortzea baino ez da. Transformazio kimikoa prozesu konplexua da eta eskala ekoizleak puntura jartzeak, arazo latzak planteatzen ditu; izan ere, bertan erreakzio kimikoak, bero- eta materia-trukeak, fluido- eta solido-trukeak, materialen portaera, etab. nahasten bait dira.

Guzti hori ebazteko, irtenbide berriak asmatu behar izan dira eta ez ohizko kimika, termoteknia eta mekanikako konbinazio soilak. Disziplina berri hau, halako ezagumendu-multzo eta langintza batzuetan oinarritzen da. Estatubatuarrek nahaste horri, “paradigma” izena eman diote eta batzuk behintzat aipatuko dira hemen.

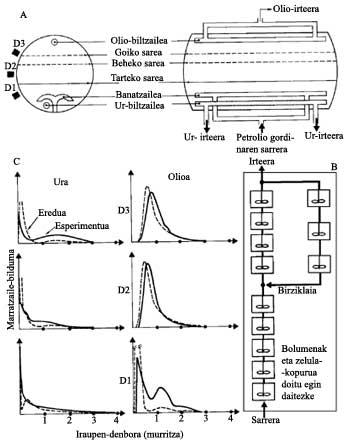

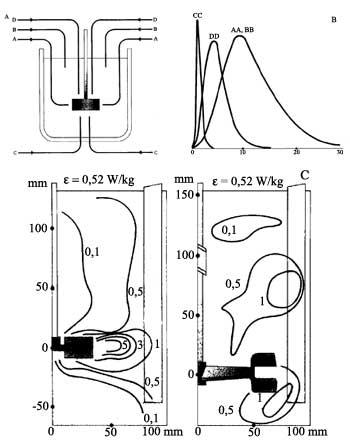

Hasteko, “eragiketa unitarioa” aipa daiteke. Kontzeptu hau, 1915ean jada A. D. Little estatubatuarrak proposatu zuen, distilazioa, iragazketa, lehorketa, etab. bezalako eragiketak izendatzeko. Interesgarria da, noski, eragiketa guztion berenezko azterketa, eskuhartzen duten substantzien izaera kontutan hartu gabe. Horrela, beren efikazia zehazten duten legeak ezartzea lortzen da eta ondorioz, ekipo industrial egokiak diseinatzen dira. Adibidez, nahaste mekanikoaren eragiketa sakon azter daiteke. Upela batean egin ohi da eragiketa hau, gailu biratzaile baten bidez. Garrantzitsua da erabilpen bakoitzerako nahasgailu-mota egokia hautatu eta dimentsiotzea, nahasteak izan behar duen erreologiaren, gas-burbuilen fineziaren edota partikula solidoek mantendu beharreko esegiduraren arabera. Horretan, upelaren tamainak, irudiak, proportzioek, nahaste-potentziak, potentzia horren barreiadura-erritmo berdinbanatuak eta beste parametro garrantzitsuek badute zerikusirik.

Prozesu-injinerutzan aipa daitekeen bigarren “paradigma” aipagarria, “ikuspegi sistemikoa” dateke. Usariozko zientzien ikuspegi analitikoak, deskonposatu, zatitu eta egitura mikroskopikoetan kontzentratzen zituen materiak. Ikuspegi sistemikoak egituren eta portaeren ikuspegi orokorra lortzera jotzen du. Sistema oso ugarien erantzun-dinamikaz arduratzen da, hala nola katalizatzaile-aleaz, distilazio-zutabeaz edota ekoizpen-lantegiaz, hau da, lortu behar den helburu batekiko antolatutako multzoez. Bestela esanda, basoa zuhaitza baino gehiagotzat du. Ikuspegi hauek adibidez, asko aztertu ditu J. de Rosnay-k Le macroscope izeneko obran.

Prozesu-injinerutzaren oinarri den hirugarren “paradigma” edo ezagutza-multzoa, erreakzioen eta transformazio-prozesuen arteko akoplamenduei dagokie, solido/gasen eta bi fluido nahasgaitzen artekoei bereziki. Erreakzio katalitikoetan adibidez, hurrenez hurren transferentzia eta erreakzioa gertatzen dira. Lehena erraza eta bigarrena zaila badira, azkenekoak kontrolatzen du eraldaketa-abiadura, hots, “erregimen kimikoa”. Alderantziz bada berriz, difusiozkoa da.

Kimika ordea ez da honetan dabilen bakarra. Sistema biziek ere badute zerikusirik erreakzio/birrintze motako eragiketekin.

1970ean adibidez, A.C. Nevo-k eta R. Rikmenspoel-ek, oxigeno-kontsumotik eta ATP protoplasmako energi bektorearen barreiapenetik abiatuta, espermatozoidearen flageloaren luzera atera zuten. Natura beraz, erregimen kimiko eta difusiozko erregimenaren arteko mugan doitzen da. Beraz, aipatutakoa, prozedetikako kontzeptu batek natur zientzietan duen balio heuristikoaren adibidea baino ez da.

Prozesu-injinerutzako metodoetan bi ezaugarri garrantzitsu nabarmentzen dira: beren unibertsaltasuna eta beren eskalaniztasun-izaera. Beraz, nola sistema industrialei hala fenomeno naturalei aplika dakizkieke, baldin eta prozesuan zehar materiaren eta energiaren eraldaketarik baldin badute. Baina prozesu-injinerutzan garrantzitsua den beste gai bat ere sartzen da hemen, hots, dimentsio gabeko zenbakien arteko harreman unibertsalak egoteak ematen duen oinarria alegia. Honek, itxuraz oso desberdin diren arazoen multzo ugari tratatzeko aukera eskaintzen du.

Mekanika eta termologian ongi ezagutzen den ikuspegia den arren, injinerutza kimikoak asko aberastu du transformazio-eragiketetan eskuhartzen duten dimentsiorik gabeko zenbaki ugari sartuz.

Prozedetikarekiko aipatuko den azken paradigma berriz, hauxe da: arazoen osotasunezko ikuspegiari lehentasuna ematea, hots, prozesu baten baldintza guztiak aldi berean kontutan hartzea, azken produktuaren eta inguruaren azterketarako teknikak barne direla. Propietate bikainak lituzkeen produktu berri baterantz bideratutako laborategiko sintesi-prozesu dotore batek, arrazoi askorengatik porrot egin lezake: merkaturik ezagatik, kostu izugarriagatik, korrosioari eusten ez dion ekipamenduagatik, behar adina segurtasun ezagatik, etab.engatik. Kimikotzat jotzen zen arazoa adibidez, azken finean materialen erresistentziakoa edota elektrikoa suerta daiteke. Hemen ez dago usariozko ikuspegi disziplinabakardunarekin ibiltzerik!

Adibidez, 1925az geroztik, kimikariek azido azetikoa (ozpina) karbono (II) oxidoa metanolarekin erreakzio katalitiko bidez fabrikatzearen atzetik zebiltzan, baina prozesuak industrialki ez zuen funtzionatzen, ekipamenduen korrosioa zela bide. Irtenbidea, aleazio berezi batek ekarri zuen, hots, Hastelloy izeneko molibdeno eta nikelezkoak hain zuzen ere, eta 1960tik aurrera aplikatu zen prozedura hori industrian.

Zeintzuk dira beraz prozedetikari dagozkion industri erronka nagusiak? Hona batzuk:

- Lehena metodologikoa da. Nola garatu azkar eta ekonomikoki prozesu berri bat, hots, nola pasa laborategitik fabrikara, nola diseinatu ekipo egokiak? Posible al da petrokimika astunak mende honetako bigarren hamarkadan, injinerutza kimikoko lehen kontzeptuak sortu zirenean, erabilitako eskema klasikoa beste arlo batzuetara aldatzea?

Arazo larria honakoak dakar: eredugintza matematikoak esperimentazioarekiko. Bestela esanda, arrunt bihurtuko ote dira laborategiko datuetatik abiatuta osoro diseinatutako fabrikak, instalazio pilotu edo frogalekurik egin gabe? Transformazio bakunentzat fluido bakun, etab.entzat) posible dela dirudi, baina konplexuentzat urrun ikusten da. Nolanahi ere, diseinatzaileek gero eta gehiago oinarritu beharko dute prozesu-injinerutzan. - Kalitate-kontrola dugu hurrengo puntua. Lehia baino ez dagoen mundu honetan, produktuaren kalitate-maila zorrotza bermatzeko gai diren industrialek bakarrik diraute. Hemen, lehengaiek badute garrantzia, baina baita prozesuak berak ere. Fabrikazio jarraietako kateetan, ekoitzien estatistika-laginen bidez sarreren izaera aleatorio eta prozesuaren akats sistematikoak harrapatuz “prozesuen estatistikazko kontrola” ( Statistical process control ) eratzeko metodoa erabil daiteke, eta duela urte batzuez geroztik garatzen ari da industrian. Hemen ere ordea, “bide erreala” ereduztapen egokirantz bideratzen duten mekanismoak zorrotz ulertzea da kontua.

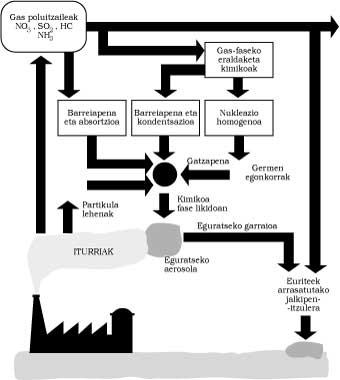

Kalitate-kontrolak, noski, energi gastua ez du behin ere ahaztu behar eta zentzu honetan, 1974az geroztik, prozesu-injinerutzak izugarri lagundu du hori murrizten. Arlo honetan, bereziki aipatu beharra dago Energiaren Kontrolerako Frantziako Agentziaren (AFME) egitarau-markoa. - Hirugarren zehaztasuna, prozesuen segurtasunari eta ingurugiroa babesteari dagokio eta arlo honetan, industri prozesu oro ere iristen saiatzen den ideala, akatsik ez izatea edota zero akats, zero gertakari, zero hondar izatea izan ohi da. Arazo hauekiko populazioak duen sentiberatasun fina, botere publikoek ere jasotzen hasi behar izan dute eta azken urteotan ikerkuntz ahalegin handiak egin dira zenbait lekutan, oraindik behar adina egitetik urrun aurkitu arren.

- Laugarren erronka-mota ere azaltzen du transformazio biologikoen industrialtzeak, eta prozesu-injinerutzarako funtsezkoa suertatzen da berau: materia bizien kontrol-arazoa alegia.

Injinerutza genetikoak, mikrofabriken programazioa, hots, zelulena, jartzen du gure esku. Prozesu industrialgarria lortzeko ordea, nahi diren metabolitoen ekoizpenik onena lortzeko aldeko baldintzak jartzea falta da eta etapa hau, gutxienez ere, aurrekoa bezain garrantzitsua da.

Ildo honi jarraituz, prozesu-injinerutzaren presentzia bortizki eskatzen den beste arlo bat, elikagaien industriako bioeraldaketena da. Orain arte artisautzako prozesu izan direnak, bereziki industrialtzea nahi litzateke, baina produktuen koalitate organoleptikoak gordez eta erabateko higienea lortuz (fabrika supergarbia alegia).

Oztopo hauen irtenbideak noski, ikerkuntzari arazo ugari planteatzen dizkio eta hiru bederen bai nagusiki: “bitarteko konplexuek” eskuhartu beharra, portaera erreologiko partikularraren arloa eta “propietate” bat enkarguz lortzea.

Guzti honetan sakonduz gero, desordenaren fisika edota anabasaren fisika deituaren arloan sartuko ginateke eta hor nahasteek zenbait tenperatura, presio eta baldintzetan dituzten nolahalako portaera ezezagunen munduan murgilduko. Beraz, prozesu-injinerutzak, anabasaren fisika aztertzeko ere helburu berriak eskaintzen ditu.

Gune hauetara iritsita, adimen artifizialaren arloan ere hurbil azaltzen da, planteamenduen arloan bederen. Neurona-sareek eskaintzen dituzten aukerak eta beste, prozedetika-ikertzaileen arreta erakartzen hasiak dira. Organo logiko txiki elkarkonektatuz osatutako makina hauek, gai dira sarrera-seinale jakin bati irteera-seinale jakinaz erantzuteko. Era berean, ikasi, barnea egituratu eta honek damaizkien informazioak ezagutzeko ere gai dira. Iaz, Frantziako Energia Atomikoko Komisaldegian, A. L. Allanic Nancy-ko Industria Kimikoen Goi-mailako Eskolako ikertzaileak, horrela diseinatu ahal izan zuen erregai irradiatuaren birprozesaketa-instalazioen zuzendaritzarako sistema laguntzaile bat.

Eredu matematikoen bidezko prozesu-kontroleko sistemen ezarpenak aldi berean paraleloki aurrera egitea ere itxaron beharra dago, baldin eta aldi berean sentsore adimendunak lerrokatuta garatzen badira eta eragiketa-unitateetan denbora errealean informazioa biltzera jotzen badute.

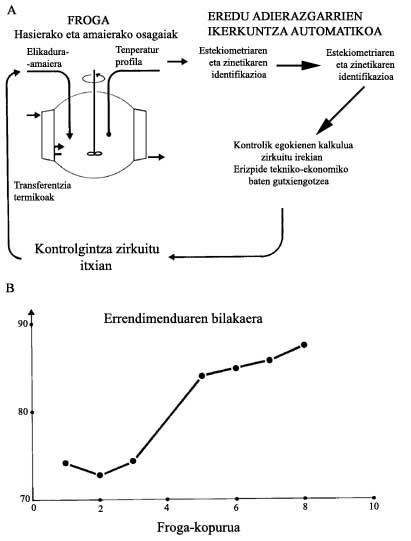

Azkenik, portaera autoegokitzaile deitu den metodoa ere aipatu beharra dago. Nancy-n proposatu eta prozesua “ kutxa beltz ” bihurtzen dute. Hasierako froga batzuen ondoren, portaera fisiko errealetan oinarritutako eredu matematikoa eraikitzen da urratsez urrats eta egitasmo estatistiko itsuak baino froga-kopuru txikiagoa eskatzen du.

Beraz, prozedetika, 2000. urteko estrategi erronka handietako gehienei ekarpen erabakiorra egiteko baldintzetan aurkitzen da, bai energi baliabide eta lehengaien arrazoizko erabilpenaren arloan eta baita elikadura, osasun-babes, industri prozesuen eta produktuen segurtasun, ingurugiro-babes edota hirugarren munduaren garapenari dagozkienetan ere. Gai guzti hauek eta beste batzuek, luze eta zabal eztabaidatu ziren Karlsruheko Munduko Kongresuan.

Zalantzarik ez dago noski, bai oinarrizko printzipioen arloan eta baita industri egintzenean ere, ikerkuntz ahalegin garrantzitsuak egitea derrigorrezkoa dela. Aipagarriak dira, Estatu Batuetan “Amundson” izeneko txosten famatuaren argitarapena ( Frontiers in chemical engineering , 1988), Europan Injinerutza Kimikoko Federazio Europarreko hogeitabi lantaldeen txostena (1989) eta Frantzian Nancy-ko prozesu-injinerutzako lehen kongresu frantziarra (1987) eta berauen ondoren guzti honek izandako orientazio berria. Benetako kultur iraultza da hau. Auguste Comte-k egindako sailkapen ohoragarria, jada ez da ekoizpen-sistema industrialaren teknologiarentzako marko egokia. Arlo honetan, disziplinarteko injinerutza-zientzien ikuspegiari leku egin beharrean aurkitzen da eta prozedetika, horren argitarapena baino ez da.

Zientzia berri hauen ernalkuntzak, funtsezko deituriko ikerkuntzaren (gauza naturalen) eta ikerkuntza aplikatuaren (gai industrialen) arteko bereizketa zaharraren amaiera markatzen du.