Enginyeria de procés

Qualsevol activitat industrial es basa en la transformació de la matèria i l'energia. Els processos utilitzats des de la química fins a la metal·lúrgia, la indústria de composites, el petroli, l'electroquímica, la farmaciola, la tèxtil, la indústria del cuir, el paper, etc., fins a la indústria agroalimentària, suposen un repte econòmic de gran envergadura. S'estima que les indústries de procés dels països desenvolupats contribueixen entorn del 25% del valor afegit industrial. Els problemes plantejats per aquestes indústries són també nombrosos i de naturalesa diversa. D'altra banda, els propis processos han de respondre a les demandes del mercat i adaptar-se a la competència en un futur pròxim.

No obstant això, les instal·lacions dissenyades a partir de dades de laboratori presenten un període d'extrapolació tècnica i financerament perillós. Des del laboratori fins a la fàbrica són habituals els milers de factors d'escala i en alguns casos poden arribar a ser de desenes. Entre les mil bones idees de laboratori es poden desenvolupar un centenar d'elles, de les quals potser només arriben unes dotze a entrar en el procés comercial.

La instal·lació d'aquest procés, després de la recerca del seu correcte funcionament i el control de qualitat dels fabricats, requereix de controls complexos i models numèrics de simulació. Finalment, un altre requisit absolut és que els processos siguin fiables, fàcils de mantenir, assegurances i no contaminants, però al mateix temps pràcticament insegurs per a l'home i el medi ambient.

Com ha respost la indústria tradicional a aquests problemes? En general i fins ara, excepte excepcions, poc prudent. Cada àrea ha desenvolupat les seves pròpies tècniques i s'ha centrat en les produccions que havia de fabricar, sempre sota el sentit del “ofici”. Entre les diferents àrees, a més, semblava que hi havia molt poques coses en comú. Almenys per endavant no es percebia molt a veure entre “químics”, “cementeros” o “iogurts”. Aquesta mentalitat ja no serveix per a respondre adequadament a les necessitats de la indústria actual. Precisament, les ciències de l'enginyeria s'han desenvolupat per a oferir els conceptes i eines necessàries per a l'estudi dels “sistemes industrials”. En l'actualitat, l'enginyeria de procés, batejada com a “procedimental”, és una metodologia aplicable de manera general a tots els procediments, independentment de la mena de producció i d'activitat que es realitzi.

El procediment, per tant, proposa una visió transversal i interdisciplinària que facilita no sols l'aparició dels conceptes inicials, sinó també el desenvolupament de recerques molt tractores. En aquest cas, es tracta d'una generalització dels mètodes de “enginyeria química”. La transformació química és un procés complex en el qual la posada a punt de les escales productores planteja seriosos problemes: reaccions químiques, intercanvis de calor i matèria, intercanvi de fluids i sòlids, comportament de materials, etc. es barregen.

Per a resoldre tot això ha estat necessari idear noves solucions i no simples combinacions de química convencional, termotecnia i mecànica. Aquesta nova disciplina es basa en un conjunt de coneixements i treballs d'aquest tipus. Els estatunidencs han batejat aquesta mescla com a “paradigma” i aquí s'esmentaran almenys alguns.

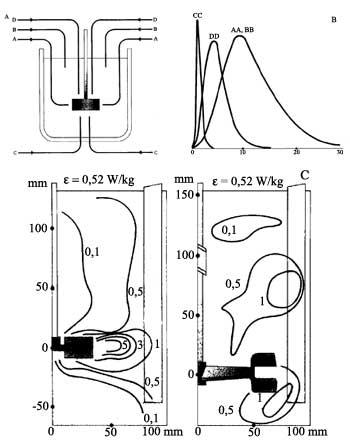

En primer lloc es pot citar la “operació unitària”. Aquest concepte, ja en 1915 A. D. Fue proposat pel little estatunidenc, destil·lació, filtració, assecat, etc. per a designar operacions com aquestes. Per descomptat, és interessant una anàlisi pròpia de totes les operacions, independentment de la naturalesa de les substàncies que intervenen. D'aquesta forma s'aconsegueix l'aplicació de lleis que defineixen la seva eficàcia i, en conseqüència, es dissenyen els equips industrials adequats. Per exemple, l'operació de mescla mecànica pot ser estudiada en profunditat. Aquesta operació es realitza en una cuba mitjançant un dispositiu giratori. És important seleccionar i dimensionar el tipus de mesclador adequat per a cada ús, en funció de la reologia que ha de contenir la mescla, de la finor de les bombolles de gas o de la dissolució que han de mantenir les partícules sòlides. En ell han de veure la grandària de la cuba, la imatge, les proporcions, la potència de mescla, el ritme de dispersió equitatiu d'aquesta potència i altres paràmetres importants.

El segon “paradigma” destacable en enginyeria de procés és el “enfocament sistèmic”. La visió analítica de les ciències tradicionals descomponia, fragmentava i concentrava les matèries en estructures microscòpiques. L'enfocament sistèmic tendeix a obtenir una visió global de les estructures i comportaments. S'ocupa de la dinàmica de resposta de sistemes molt variats com el gra de catalitzador, la columna de destil·lació o el taller de producció, és a dir, els conjunts organitzats respecte a un objectiu a aconseguir. En altres paraules, el bosc és més que un arbre. Aquestes visions, per exemple, han estat àmpliament analitzades per J. de Rosnay en la seva obra Le macroscope.

El tercer “paradigma” o conjunt de coneixements en el qual es basa l'enginyeria de procés es refereix als acoblaments entre reaccions i processos de transformació, especialment entre sòlids/gasos i dos fluids inmiscibles. Per exemple, en les reaccions catalítiques es produeixen respectivament la transferència i la reacció. Si la primera és senzilla i la segona és difícil, l'última controla la velocitat de transformació, és a dir, el “règim químic”. Si és a l'inrevés és de difusió.

Però la química no és l'única que ho fa. Els sistemes vius també tenen a veure amb les operacions tipus reacció/trituració.

En 1970, per exemple, A. C. Nevo i R. Rikmenspoel, a partir del consum d'oxigen i de la difusió del vector energètic del protoplasma ATP, va treure la longitud del flagel de l'espermatozoide. La naturalesa, per tant, s'ajusta al límit entre el règim químic i el règim de difusió. Per tant, l'esmentat és només un exemple del valor heurístic d'un concepte procedimental en les ciències naturals.

En els mètodes d'enginyeria de procés destaquen dues característiques importants: la seva universalitat i el seu caràcter d'escalabilitat. Per tant, poden aplicar-se tant als sistemes industrials com als fenòmens naturals, si durant el procés es produeixen transformacions de matèria i energia. Però en l'enginyeria de procés s'inclou un altre tema important, que és la base de l'existència de relacions universals entre números sense dimensions. Això permet tractar un gran nombre de problemes aparentment molt diferents.

Malgrat ser una visió ben coneguda en mecànica i termoología, l'enginyeria química ha enriquit considerablement introduint molts números sense dimensions que intervenen en les operacions de transformació.

D'altra banda, l'últim paradigma referit a l'operativa és donar prioritat a la visió global dels problemes, és a dir, tenir en compte simultàniament tots els requisits d'un procés, incloent les tècniques d'anàlisis del producte final i de l'entorn. Un elegant procés de síntesi de laboratori dirigit cap a un nou producte amb unes propietats excel·lents podria fracassar per la falta de mercat, l'elevat cost, l'equipament que no suporta la corrosió, la inseguretat necessària, etc. El problema que es considerava químic pot ser, per exemple, de resistència de materials o elèctric. Aquí no es pot caminar amb un enfocament multidisciplinari!

Per exemple, des de 1925 els químics perseguien la fabricació d'àcid acètic (vinagre) per reacció catalítica amb metanol, però el procés no funcionava industrialment a causa de la corrosió dels equips. La solució es deu a un aliatge especial, molibdè i níquel anomenat Hastelloy, que es va aplicar a la indústria a partir de 1960.

Quins són, per tant, els principals reptes industrials derivats del procediment? Alguns són:

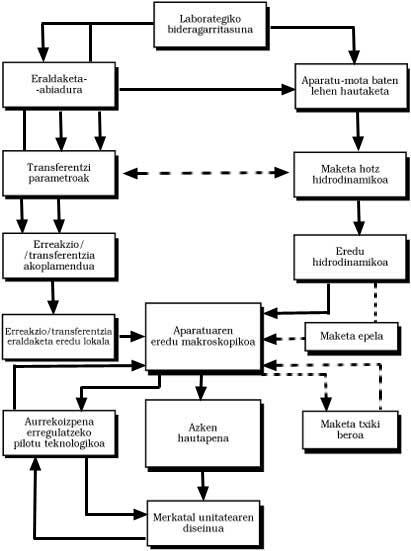

- La primera és metodològica. Com desenvolupar ràpid i econòmicament un nou procés, és a dir, com passar del laboratori a la fàbrica, com dissenyar els equips adequats? És possible que en la segona dècada d'aquest segle, quan van sorgir els primers conceptes d'enginyeria química, l'esquema clàssic utilitzat es traslladi a altres àrees?

El greu problema que suposa la modelització matemàtica enfront de l'experimentació. En altres paraules, es convertiran en corrents les fàbriques dissenyades íntegrament a partir de les dades del laboratori, sense realitzar instal·lacions pilot o de demostració? Per a transformacions senzilles (fluids simples, etc.) sembla possible, però es veu lluny per a les complexes. En qualsevol cas, els dissenyadors hauran de basar-se cada vegada més en l'enginyeria de procés. - El següent punt és el control de qualitat. En un món de competència, només romanen els industrials capaços de garantir un nivell de qualitat estricte del producte. Aquí les matèries primeres són importants però també el propi procés. En les cadenes de fabricació en continu, la captura de la naturalesa aleatòria de les entrades a través de mostres estadístiques produïdes i els errors sistemàtics del procés, permet utilitzar el mètode de formació del “control estadístic de processos” ( Statistical process control ), que s'està desenvolupant en la indústria des de fa anys. Però aquí també es tracta de comprendre amb rigor els mecanismes que condueixen el “camí ral” cap a una adequada modelització. El

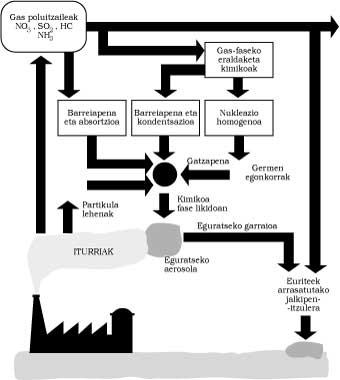

control de qualitat, per descomptat, no ha d'oblidar mai la despesa energètica i en aquest sentit, des de 1974, l'enginyeria de procés ha contribuït de manera decisiva a la seva reducció. En aquest àmbit, cal destacar el marc programàtic de l'Agència Francesa de Control de l'Energia (AFME). - La tercera precisió es refereix a la seguretat dels processos i a la protecció del medi ambient, i en aquest camp, l'ideal que tracta d'arribar a tot procés industrial és que no hi hagi errors o que sigui zero defectes, zero successos, zero residus. La delicada sensibilitat de la població cap a aquests problemes ha obligat els poders públics a començar a percebre'ls i en els últims anys s'han realitzat esforços de recerca importants en alguns llocs, malgrat trobar-se encara lluny de fer prou.

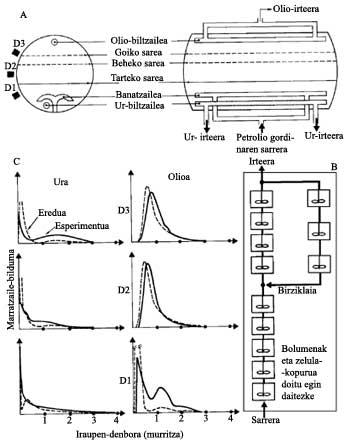

- La industrialització de les transformacions biològiques explica també el quart tipus de repte, que resulta fonamental per a l'enginyeria de processos: el control de les matèries vives.

L'enginyeria genètica posa a la nostra disposició la programació de microfabricas, és a dir, de cèl·lules. No obstant això, per a aconseguir un procés industrializable, falta posar condicions favorables per a aconseguir la millor producció dels metabòlits desitjats i aquesta etapa és, almenys, tan important com l'anterior.

En aquest sentit, un altre dels àmbits en els quals es demanda fortament la presència d'enginyeria de processos és el de les biotransformaciones en la indústria alimentària. El que fins ara ha estat un procés artesanal, es tractaria d'industrialitzar especialment, però conservant les qualitats organolèptiques dels productes i obtenint una higiene total (fàbrica superlimpia).

La solució d'aquests obstacles, per descomptat, planteja molts problemes a la recerca i, almenys, tres són principalment: la intervenció dels “mitjans complexos”, l'àrea de comportament reològic particular i l'obtenció per encàrrec d'una “propietat”.

Si aprofundim en tot això, ens endinsaríem en l'anomenada física del desordre o de l'anomenada física del caos, on ens endinsaríem en el món dels comportaments desconeguts que tenen les confusions en diferents temperatures, pressions i condicions. Per tant, l'enginyeria de procés també ofereix nous objectius per a estudiar la física del caos.

Una vegada arribats a aquests espais, en l'àmbit de la intel·ligència artificial també apareix a prop, almenys en el dels plantejaments. Les possibilitats que ofereixen les xarxes neuronals i l'atenció dels investigadors procedimentals comencen a atreure. Aquestes màquines, formades per petits òrgans lògics interconnectats, són capaços de respondre a un senyal d'entrada determinada mitjançant un senyal de sortida determinada. També són capaços d'aprendre, d'estructurar l'interior i de conèixer les informacions que aquest els ofereix. L'any passat, en la Comissaria d'Energia Atòmica de França, A. L. L'investigador de l'Escola Superior d'Indústries Químiques d'Allanic Nancy va poder així dissenyar un sistema auxiliar per a la direcció de les instal·lacions de reprocessament de combustible radiat.

També és necessari esperar que la implantació de sistemes de control de procés mitjançant models matemàtics avanç paral·lelament si es desenvolupen simultàniament mitjançant sensors intel·ligents alineats i tendeixen a la recopilació d'informació en temps real en les unitats d'operació.

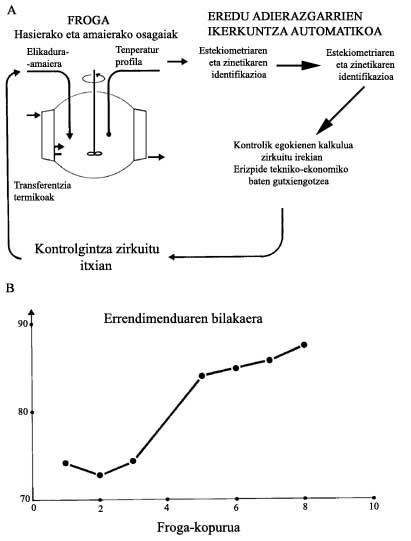

Finalment , cal esmentar el denominat mètode autoadaptativo. Ho proposen en Nancy i converteixen el procés en una “caixa negra”. Després d'algunes proves inicials, es construeix pas a pas un model matemàtic basat en comportaments físics reals i requereix un nombre de proves menor que el projecte estadístic cec.

Per tant, la sistemàtica es troba en condicions de contribuir decisivament a la major part dels grans reptes estratègics de l'any 2000, tant en matèria d'ús racional dels recursos energètics i matèries primeres, com en matèria d'alimentació, protecció de la salut, seguretat dels processos i productes industrials, protecció ambiental o desenvolupament del tercer món. Tots aquests i altres temes van ser àmpliament discutits en el Congrés Mundial de Karlsruhe.

Òbviament, tant en l'àmbit dels principis bàsics com en el dels actes industrials, és necessari realitzar importants esforços de recerca. Destaquen la publicació als Estats Units del prestigiós informe “Amundson” ( Frontiers in chemical engineering , 1988), l'informe dels vint-i-sis grups de treball de la Federació Europea d'Enginyeria Química a Europa (1989) i el primer congrés francès d'enginyeria de processos de Nancy (1987) i la nova orientació seguida de tots ells. És una autèntica revolució cultural. La classificació honorable realitzada per Auguste Comte deixa de ser el marc adequat per a la tecnologia del sistema de producció industrial. En aquest camp, l'enfocament de les ciències de l'enginyeria interdisciplinària es troba en la necessitat de donar cabuda i la procediética és només la seva publicació.

La fecundació d'aquestes noves ciències marca el final de l'antiga distinció entre recerca denominada fonamental (coses naturals) i recerca aplicada (temes industrials).