Ingénierie de processus

Toute activité industrielle est basée sur la transformation de la matière et de l'énergie. Les processus utilisés de la chimie à la métallurgie, de l'industrie composite, du pétrole, de l'électrochimie, de la trousse, du textile, de l'industrie du cuir, du papier, etc., jusqu'à l'industrie agroalimentaire, constituent un défi économique majeur. On estime que les industries de processus des pays développés contribuent à environ 25% de la valeur ajoutée industrielle. Les problèmes posés par ces industries sont également nombreux et de nature diverse. D'autre part, les processus eux-mêmes doivent répondre aux demandes du marché et s'adapter à la concurrence dans un proche avenir.

Cependant, les installations conçues à partir de données de laboratoire présentent une période d'extrapolation technique et financièrement dangereuse. Du laboratoire à l'usine, les milliers de facteurs d'échelle sont habituels et, dans certains cas, ils peuvent devenir des dizaines. Parmi les mille bonnes idées de laboratoire, on peut en développer une centaine, dont une douzaine n'arrivent peut-être qu'à entrer dans le processus commercial.

L'installation de ce processus, après la recherche de son bon fonctionnement et le contrôle de qualité des produits, nécessite des contrôles complexes et des modèles numériques de simulation. Enfin, une autre exigence absolue est que les processus sont fiables, faciles à entretenir, sûrs et non polluants, mais en même temps pratiquement incertains pour l'homme et l'environnement.

Comment l'industrie traditionnelle a-t-elle répondu à ces problèmes ? En général et jusqu'à présent, sauf exceptions, peu prudent. Chaque domaine a développé ses propres techniques et s’est concentré sur les productions qu’il devait fabriquer, toujours sous le sens du “métier”. Parmi les différents domaines, en outre, il semblait qu'il y avait très peu de choses en commun. Au moins à l’avance, on ne voyait pas grand-chose à voir entre “chimiques”, “cimetières” ou “yaourts”. Cette mentalité ne sert plus à répondre adéquatement aux besoins de l'industrie actuelle. Précisément, les sciences de l’ingénierie ont été développées pour offrir les concepts et outils nécessaires à l’étude des «systèmes industriels». Aujourd’hui, l’ingénierie de processus, baptisée “procédurale”, est une méthodologie applicable de façon générale à toutes les procédures, indépendamment du type de production et d’activité qui se réalise.

La procédure propose donc une vision transversale et interdisciplinaire qui facilite non seulement l'apparition des concepts initiaux, mais aussi le développement de recherches très tractrices. Dans ce cas, il s'agit d'une généralisation des méthodes de «génie chimique». La transformation chimique est un processus complexe dans lequel la mise au point des échelles productrices pose de sérieux problèmes : réactions chimiques, échanges de chaleur et de matière, échange de fluides et solides, comportement des matériaux, etc. sont mélangés.

Pour résoudre tout cela, il a fallu concevoir de nouvelles solutions et non de simples combinaisons de chimie conventionnelle, thermotechnie et mécanique. Cette nouvelle discipline est basée sur un ensemble de connaissances et de travaux de ce type. Les Américains ont baptisé ce mélange comme “paradigme” et ici, au moins certains seront mentionnés.

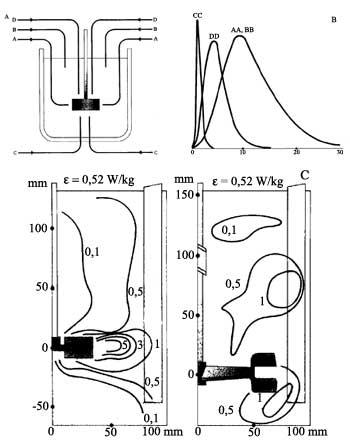

On peut d’abord citer l’“opération unitaire”. Ce concept, déjà en 1915 A. D. Il a été proposé par le little américain, distillation, filtration, séchage, etc. pour désigner des opérations comme celles-ci. Bien sûr, une analyse propre de toutes les opérations est intéressante, indépendamment de la nature des substances qui interviennent. Cela permet d'appliquer des lois qui définissent leur efficacité et, par conséquent, les équipements industriels appropriés sont conçus. Par exemple, l'opération de mélange mécanique peut être étudiée en profondeur. Cette opération est effectuée sur une cuve par un dispositif rotatif. Il est important de sélectionner et de dimensionner le type de mélangeur adapté à chaque utilisation, en fonction de la rhéologie qui doit contenir le mélange, de la finesse des bulles de gaz ou de la dissolution que doivent maintenir les particules solides. Ils ont à voir la taille de la cuve, l'image, les proportions, la puissance de mélange, le rythme de dispersion équitable de cette puissance et d'autres paramètres importants.

Le deuxième « paradigme » remarquable en ingénierie de processus est « l’approche systémique ». La vision analytique des sciences traditionnelles décomposait, fragmentait et concentrait les matières en structures microscopiques. L'approche systémique tend à obtenir une vision globale des structures et des comportements. Il s'occupe de la dynamique de réponse des systèmes très variés comme le grain de catalyseur, la colonne de distillation ou l'atelier de production, c'est-à-dire les ensembles organisés par rapport à un objectif à atteindre. En d'autres termes, la forêt est plus qu'un arbre. Ces visions, par exemple, ont été largement analysées par J. de Rosnay dans son œuvre Le macroscope.

Le troisième « paradigme » ou ensemble de connaissances sur lequel repose l’ingénierie de processus concerne les accouplements entre réactions et processus de transformation, notamment entre solides/gaz et deux fluides inmiscibles. Par exemple, dans les réactions catalytiques se produisent respectivement le transfert et la réaction. Si la première est simple et la seconde est difficile, la dernière contrôle la vitesse de transformation, c’est-à-dire le «régime chimique». Si c'est à l'inverse est de diffusion.

Mais la chimie n'est pas la seule qui le fait. Les systèmes vivants sont également concernés par les opérations de type réaction/broyage.

En 1970, par exemple, AVANT JÉSUS CHRIST. Nevo et R. Rikmenspoel, à partir de la consommation d'oxygène et de la diffusion du vecteur énergétique du protoplasme ATP, a tiré la longueur du fléau du spermatozoïde. La nature est donc conforme à la limite entre le régime chimique et le régime de diffusion. Par conséquent, ce qui est mentionné n'est qu'un exemple de la valeur heuristique d'un concept procédural dans les sciences naturelles.

Les méthodes d'ingénierie de processus présentent deux caractéristiques importantes : son universalité et son caractère évolutif. Ils peuvent donc s'appliquer aussi bien aux systèmes industriels qu'aux phénomènes naturels, si pendant le processus se produisent des transformations de matière et d'énergie. Mais dans l'ingénierie de processus est inclus un autre sujet important, qui est la base de l'existence de relations universelles entre les nombres sans dimensions. Cela permet de traiter un grand nombre de problèmes apparemment très différents.

Bien qu'il s'agisse d'une vision bien connue en mécanique et en thermoologie, l'ingénierie chimique a considérablement enrichi en introduisant de nombreux nombres sans dimensions qui interviennent dans les opérations de transformation.

D'autre part, le dernier paradigme concernant l'opération est de donner la priorité à la vision globale des problèmes, c'est-à-dire de tenir compte simultanément de toutes les exigences d'un processus, y compris les techniques d'analyse du produit final et de l'environnement. Un processus de synthèse élégant de laboratoire dirigé vers un nouveau produit avec d'excellentes propriétés pourrait échouer par le manque de marché, le coût élevé, l'équipement qui ne supporte pas la corrosion, l'insécurité nécessaire, etc. Le problème considéré comme chimique peut être, par exemple, la résistance des matériaux ou électrique. Ici, vous ne pouvez pas marcher avec une approche multidisciplinaire!

Par exemple, depuis 1925, les produits chimiques poursuivaient la fabrication d'acide acétique (vinaigre) par réaction catalytique au méthanol, mais le processus ne fonctionnait pas industriellement en raison de la corrosion des équipements. La solution est due à un alliage spécial, le molybdène et le nickel appelé Hastelloy, qui a été appliqué à l'industrie à partir de 1960.

Quels sont donc les principaux défis industriels découlant de la procédure? Certains sont:

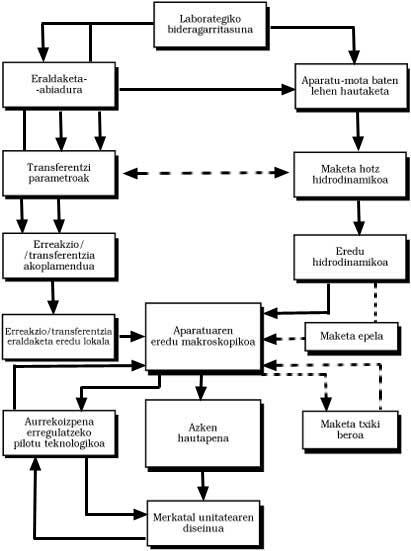

- La première est méthodologique. Comment développer rapidement et économiquement un nouveau processus, à savoir comment passer du laboratoire à l'usine, comment concevoir les bons équipements? Est-il possible que dans la deuxième décennie de ce siècle, lorsque les premiers concepts d'ingénierie chimique ont émergé, le schéma classique utilisé est transmis à d'autres domaines?

Le grave problème que suppose la modélisation mathématique face à l'expérimentation. En d'autres termes, les usines entièrement conçues à partir des données du laboratoire deviendront-elles des courants, sans réaliser d'installations pilotes ou de démonstration ? Pour des transformations simples (fluides simples, etc.) semble possible, mais il semble loin pour les complexes. Dans tous les cas, les concepteurs devront se fonder de plus en plus sur l'ingénierie de processus. - Le point suivant est le contrôle de qualité. Dans un monde de concurrence, seuls les industriels capables de garantir un niveau de qualité strict du produit restent. Ici les matières premières sont importantes mais aussi le processus lui-même. Dans les chaînes de fabrication en continu, la capture de la nature aléatoire des entrées à travers des échantillons statistiques produits et les erreurs systématiques du process permet d’utiliser la méthode de formation du “contrôle statistique des process” (Statistical process control ), qui se développe dans l’industrie depuis des années. Mais ici aussi, il s’agit de comprendre avec rigueur les mécanismes qui conduisent le “chemin réel” vers une modélisation adéquate. Le

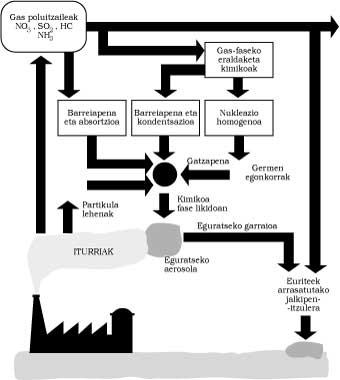

contrôle de qualité, bien sûr, ne doit jamais oublier les dépenses énergétiques et en ce sens, depuis 1974, l'ingénierie de processus a contribué de manière décisive à sa réduction. Dans ce domaine, il convient de souligner le cadre programmatique de l'Agence française de contrôle de l'énergie (AFME). - La troisième précision concerne la sécurité des processus et la protection de l'environnement, et dans ce domaine, l'idéal qui cherche à atteindre tout processus industriel est qu'il n'y a pas d'erreurs ou que ce soit zéro défauts, zéro événements, zéro déchets. La délicate sensibilité de la population à ces problèmes a obligé les pouvoirs publics à commencer à les percevoir et, ces dernières années, des efforts de recherche importants ont été faits dans certains endroits, bien qu'ils soient encore loin de faire assez.

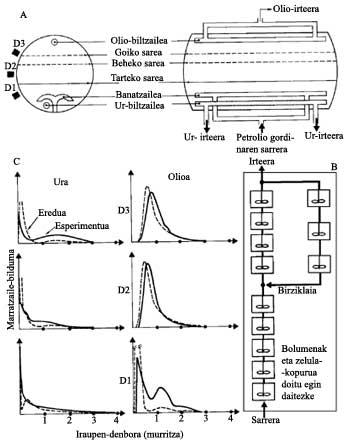

- L'industrialisation des transformations biologiques explique aussi le quatrième type de défi, qui est fondamental pour l'ingénierie des processus : le contrôle des matières vivantes.

Le génie génétique met à notre disposition la programmation de microfabriques, c'est-à-dire de cellules. Cependant, pour réaliser un processus industrialisable, il faut mettre des conditions favorables pour obtenir la meilleure production des métabolites désirés et cette étape est au moins aussi importante que la précédente.

En ce sens, un autre domaine dans lequel la présence d'ingénierie des processus est fortement demandée est celui des biotransformations dans l'industrie alimentaire. Ce qui jusqu'ici a été un processus artisanal, il s'agirait d'industrialiser spécialement, tout en conservant les qualités organoleptiques des produits et en obtenant une hygiène totale (usine superpropre).

La solution de ces obstacles, bien sûr, pose beaucoup de problèmes à la recherche et, au moins, trois sont principalement: l’intervention des «moyens complexes», le domaine de comportement rhéologique particulier et l’obtention sur commande d’une «propriété».

Si nous approfondissons tout cela, nous entrerions dans l'appel physique du désordre ou de l'appel physique du chaos, où nous entrerions dans le monde des comportements inconnus qui ont des confusions à différentes températures, pressions et conditions. Par conséquent, l'ingénierie de processus offre également de nouveaux objectifs pour étudier la physique du chaos.

Une fois arrivés dans ces espaces, dans le domaine de l'intelligence artificielle apparaît également proche, au moins dans celui des approches. Les possibilités offertes par les réseaux neuronaux et l'attention des chercheurs procéduraux commencent à attirer. Ces machines, composées de petits organes logiques interconnectés, sont capables de répondre à un signal d'entrée déterminé par un signal de sortie particulier. Ils sont également capables d'apprendre, de structurer l'intérieur et de connaître les informations qu'il leur offre. L'année dernière, au commissariat à l'énergie atomique de France, A. L. Le chercheur de l'École supérieure d'industries chimiques d'Allanic Nancy a ainsi pu concevoir un système auxiliaire pour la direction des installations de retraitement du combustible rayonné.

Il est également nécessaire d'attendre que l'implantation de systèmes de contrôle de processus par des modèles mathématiques progresse parallèlement s'ils sont développés simultanément par des capteurs intelligents alignés et ont tendance à recueillir des informations en temps réel sur les unités d'opération.

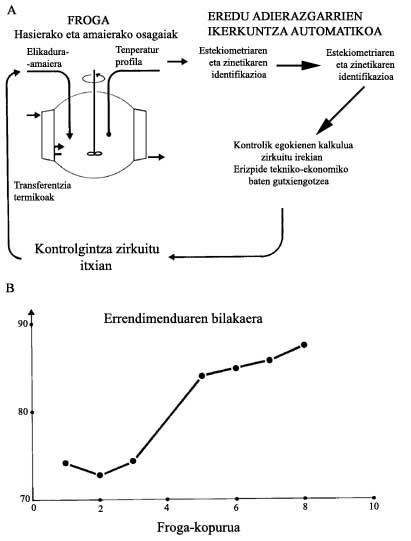

Enfin, il convient de mentionner la soi-disant méthode auto-adaptative. Ils le proposent à Nancy et font du processus une « boîte noire ». Après quelques premiers essais, un modèle mathématique basé sur des comportements physiques réels est construit pas à pas et nécessite un nombre de preuves inférieur au projet statistique aveugle.

La systématique est donc en mesure de contribuer de manière décisive à la plupart des grands défis stratégiques de l'année 2000, tant en matière d'utilisation rationnelle des ressources énergétiques et des matières premières, qu'en matière d'alimentation, de protection de la santé, de sécurité des processus et des produits industriels, de protection environnementale ou de développement du tiers monde. Tous ces sujets et d'autres ont été largement discutés au Congrès mondial de Karlsruhe.

Évidemment, tant dans le domaine des principes de base que dans celui des actes industriels, il est nécessaire de faire d'importants efforts de recherche. Soulignons la publication aux États-Unis du prestigieux rapport « Amundson » (Frontiers in chemical engineering, 1988), le rapport des vingt-six groupes de travail de la Fédération européenne de génie chimique en Europe (1989) et le premier congrès français d'ingénierie des processus de Nancy (1987) et la nouvelle orientation suivie de tous. C'est une véritable révolution culturelle. La classification honorable réalisée par Auguste Comte cesse d'être le cadre adéquat pour la technologie du système de production industrielle. Dans ce domaine, l'approche des sciences de l'ingénierie interdisciplinaire se trouve dans la nécessité d'accueillir et la procédure est seulement sa publication.

La fécondation de ces nouvelles sciences marque la fin de l'ancienne distinction entre recherche dite fondamentale (choses naturelles) et recherche appliquée (sujets industriels).