Vías de transformación de neumáticos en medios

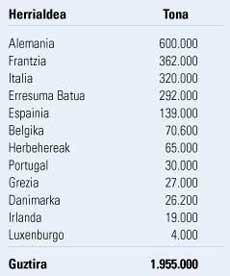

A principios de los 90, la Unión Europea contaba con más de 150 millones de vehículos. La cantidad de neumáticos usados en los vehículos superó los dos millones de toneladas. En el mismo año se generaron en la Comunidad Autónoma del País Vasco 16.600 toneladas de neumáticos usados procedentes de camiones, turismos, autobuses, motocicletas, tractores y remolques.

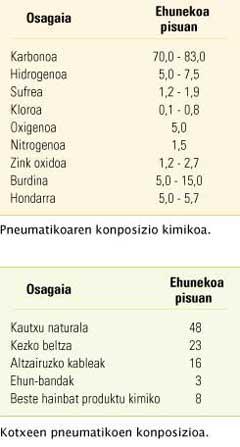

Los neumáticos son productos de caucho. Para producir medio kilo de goma, se necesita medio barril de petróleo crudo y el coste energético es de 8.000 kcal. Los neumáticos de los coches tienen el porcentaje más alto de caucho. Los neumáticos transmiten fuerza de impulsión y además, mediante suspensión, equilibran las diferencias de la carretera. Si no se lleva una presión adecuada, el vehículo consume demasiado combustible, lo que provoca emisiones nocivas. En los países desarrollados se ha tratado de eliminar estas consecuencias negativas y los neumáticos, lejos de ser un problema ecológico, son un recurso importante.

El 48% de los neumáticos de los turismos son de caucho y pueden convertirse en hidrocarburos ligeros mediante la rotura de las cadenas poliméricas que forman al quemarse. Estos hidrocarburos pueden utilizarse como combustible en motores térmicos. El negro de humo y el acero son fácilmente reciclables para nuevos neumáticos. Sin embargo, el negro de humo también puede utilizarse para producir vapor o para accionar turbinas.

Vertederos

Reducir la cantidad de neumáticos que se tiran diariamente es un problema grave, ya que cada vez se ven más neumáticos en los vertederos. Además, los neumáticos se desechan frecuentemente fuera de los vertederos.

Los vertederos de neumáticos pueden ser una fuente de enfermedades contagiosas peligrosas y, en caso de incendio, una fuente de contaminación atmosférica.

Los montones de neumáticos son un hábitat ideal para el desarrollo de insectos nocivos. Algunos mosquitos pueden producir fiebre y encefalitis por punción. Estos mosquitos se reproducen 4.000 veces más rápido que en la naturaleza en los pantanos de agua donde están los neumáticos. Además, las ratas viven en los neumáticos para protegerse de los depredadores, por lo que se reproducen más rápido que en el exterior.

Los incendios en vertederos, además de suponer un riesgo ecológico, suponen un riesgo para la salud humana. Durante la década de los ochenta y noventa se produjeron once incendios de neumáticos en Canadá y Estados Unidos. En Hagersville (Canadá), el incendio duró diecisiete días; en Winchester (Estados Unidos) se quemaron 9.000.000 de neumáticos y tardaron nueve meses en apagarse completamente el fuego; y en Saint-Amable (Canadá) se produjo un desastre enorme, ya que 2.000.000 de litros de aceite pirolítico contaminó el suelo y se filtró a aguas subterráneas.

Al quemar los neumáticos se produce un mecanismo de pirólisis de combustión. Monóxido de carbono, dióxido de carbono, dióxido de azufre, nitrógeno, óxidos de zinc y plomo, hollín, benceno, tolueno, xileno, fenoles, furanos e hidrocarburos aromáticos (policíclicos, pireno, benzopireno y naftaleno) pueden ser liberados, todos ellos sustancias peligrosas o potencialmente peligrosas.

Como consecuencia de la pirólisis de combustión, el ser humano puede verse afectado negativamente en poco tiempo, como el deterioro causado por el gas de azufre, los envenenamientos del monóxido de carbono y los cambios en el sistema nervioso. A largo plazo, las emisiones de contaminantes, benceno o hidrocarburos aromáticos policíclicos pueden producir cáncer de pulmón.

Los fenoles procedentes de la pirólisis de neumáticos son solubles en agua y pueden suponer un riesgo para los seres humanos. Parte de los vapores orgánicos formados, debido a las altas temperaturas, se condensa y el resto se dispersa en la atmósfera, condensándose a medida que se enfría. Por ello, los vapores orgánicos son poco peligrosos para el ser humano, pero ponen en peligro el ecosistema. Además, el hollín que conducen los gases contiene hidrocarburos aromáticos policíclicos (HPA) causantes del cáncer. Además, el zinc utilizado para evitar la oxidación del metal que constituye la estructura del neumático es tóxico para la fauna acuática. Los neumáticos que no reciben el aire necesario se pirolizan y generan vertidos de aceite que contaminan los ríos y las aguas subterráneas que se filtran a través de las diferentes capas del subsuelo.

Gestión

La normativa 10/1998, de 21 de abril, de residuos, establece el régimen jurídico de la producción y gestión de residuos, aplicable a todo tipo de residuos. El objetivo de esta normativa es fomentar la valorización de residuos. La valorización de los residuos consiste en la recuperación de los recursos de los residuos sin poner en peligro la salud humana y sin utilizar métodos nocivos para el medio ambiente.

La gestión de residuos industriales como los neumáticos puede realizarse mediante valorización, es decir, mediante tratamiento térmico, siendo la combustión la más utilizada. De este modo, los residuos finales de este tratamiento se convierten en sustancias no peligrosas para el medio ambiente.

De acuerdo con la normativa básica sobre residuos tóxicos y peligrosos, los obtenidos durante el proceso de producción o transformación y durante su uso o consumo son materiales sólidos, líquidos y gases en recipientes, residuos tóxicos y peligrosos. Además, estas sustancias, abandonadas por el productor, contienen en su composición sustancias o materias nocivas para la salud humana, los recursos naturales o el medio ambiente.

La normativa sobre protección del medio ambiente atmosférico tiene como objetivos prevenir y corregir la contaminación atmosférica y regula los niveles de calidad del aire, los límites de emisión de sustancias contaminantes y la calidad de los combustibles.

Valorización

La valorización consiste en reducir el volumen de los neumáticos que se acumulan debido al elevado riesgo de incendio que supone, además de provocar el impacto paisajístico, una grave contaminación atmosférica.

Existen cuatro formas de valorización de los neumáticos: reutilización, recuperación, reciclado y utilización como fuente de energía. Lo más llamativo es el último, ya que los neumáticos usados no serán residuos sino recursos.

La primera operación de los neumáticos usados es la trituración. La trituración reduce el volumen de los neumáticos, lo que reduce los costes de transporte hasta las instalaciones de tratamiento. El trituración de neumáticos usados se realiza mediante unidades móviles, obteniendo fragmentos entre 0.6 y 15 cm. El segundo triturado se realiza en las instalaciones de tratamiento de neumáticos y se obtienen los granulados de caucho.

Los neumáticos troceados o triturados reducen el riesgo para la salud que supone la proliferación de insectos y/o roedores y, en caso de incendio, sería más fácil de controlar que cuando los neumáticos enteros están apilados debido a la existencia de bolsas de aire que ayudan a la combustión.

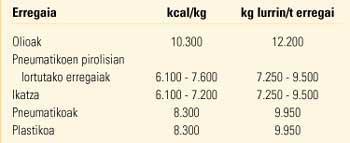

Además de la trituración, los neumáticos también pueden utilizarse como combustible, es decir, se puede obtener valorización energética. Los neumáticos, al ser una mezcla de compuestos orgánicos y sin explosivos ni radiactividad, pueden quemarse. ,

El tratamiento para la obtención de moléculas orgánicas de residuos es la combustión. Los residuos sólidos obtenidos pueden ser incluidos en el tratamiento auxiliar de solidificación. En este tratamiento se bloquean los metales y otras sustancias peligrosas para el medio ambiente. Para evitar la contaminación adicional derivada de la combustión se obtendrán residuos compuestos que requieran tratamiento o gestión. En general, estos compuestos son los humos y los restos líquidos obtenidos en el tratamiento de los humos.

La valorización energética se aplica en función de que el bajo poder calorífico de los residuos representa su potencial energético. El bajo poder calorífico del caucho es superior a 1,8 10 7 kcal/t y el peso de 100 neumáticos es una tonelada. Teniendo en cuenta que en la Comunidad Autónoma del País Vasco se recoge el 65% de los neumáticos, al generarse 9.700 toneladas anuales, los neumáticos usados podrían ser una fuente de energía importante para la Comunidad Autónoma del País Vasco.

Sin embargo, los factores más importantes para la eficiencia de los edificios de combustión son la temperatura adecuada para la combustión, el tiempo de residencia y el contacto entre combustible y oxígeno.

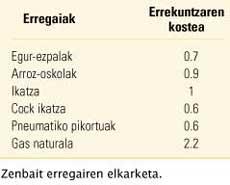

Las instalaciones típicas de combustión de neumáticos son hornos de cemento por la alta temperatura de combustión, los largos tiempos de residencia en superficie de combustión y su incorporación al acero del neumático o al cemento bruto sin modificar las emisiones del horno. De esta forma, los neumáticos usados pasarían de ser residuos a ser recursos y servirían de auxiliar de combustible en los hornos cementeros.

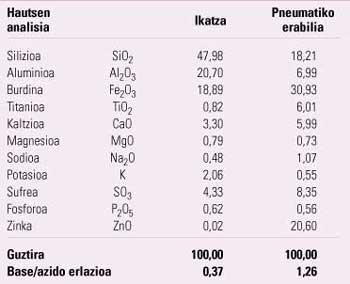

Desde el punto de vista ambiental, en los hornos cementeros el neumático usado como auxiliar de combustible presenta ventajas respecto a los combustibles tradicionales (carbón, fuel): las emisiones de óxidos (NOx) por parte del usuario de nitrógeno son un 10% inferiores a las de los combustibles tradicionales; no hay residuos sin combustible; la temperatura y el tiempo de residencia son altos y no se generan furanos. Mientras que el porcentaje de neumáticos usados es del 4,7% en peso, el de carbón es del 6,23%.

Las empresas productoras de pasta de madera y papel, además de los residuos de madera, ahorran mucho dinero utilizando como combustible neumáticos usados y triturados. A veces se requiere que esté sin alambre para que el proceso no sea caro, pero se consigue un ahorro.

El uso de neumáticos sin alambre es obligatorio cuando la empresa vende polvos para su uso como abono, ya que los agricultores demandan polvo sin acero. Las emisiones generadas por la combustión son similares a las de la combustión de residuos de madera, pero la emisión de hidrocarburos polinucleares aromáticos no aumenta. Sin embargo, la emisión de zinc aumenta ligeramente pero dentro de los límites permitidos.

Producción de vapor y/o corriente eléctrica

Los principales proyectos de instalaciones de producción de energía eléctrica mediante neumáticos o neumáticos triturados se han desarrollado en California. Con la utilización de neumáticos usados como fuente de energía y la venta del resto para otra aplicación se obtuvo el máximo rendimiento. En 1987 la empresa Oxford energy Co. construyó en Modesto (California) la primera planta con una capacidad de 14 MW, más tarde la planta de 26 MW en Connecticut y finalmente la de 26 MW en Nevada.

En estos sistemas la combustión se produce a 1.800 ºC. Durante la combustión completa, los neumáticos enteros o triturados se sujetan a altas temperaturas en una parrilla de barras metálicas sin deformaciones. La alta temperatura permite la combustión completa de los neumáticos, con lo que la emisión de dioxinas y furanos es mínima. El diseño de la parrilla se ha realizado para introducir el aire por la parte superior e inferior. Como consecuencia, la combustión se realiza correctamente y la parrilla se enfría. La parrilla echa los polvos a la cinta conductora y se recogen en recipientes especiales para su posterior venta como subproducto.

Los gases de combustión recalentados son conducidos hasta la caldera para producir vapor caliente. Cada quemador tiene su propia caldera y para generar energía eléctrica, suministran vapor al sistema generador de turbina. Para mantener los valores de emisión en los límites permitidos, la instalación de energía eléctrica dispone también de sistemas de control de la contaminación, es decir, de desulfuración de gases de salida, control térmico de NOx y filtro de mangas.

En cuanto a la recuperación de energía, se ha observado que la producción de vapor es mayor y más limpia que la obtenida en el uso del carbón.