Matériau ancien, nouvelle tasse

Ce cadre de travail n'est pas complètement nouveau. En Allemagne, on a surtout travaillé avec de la porcelaine recyclée. Cependant, il existe de nombreux types de porcelaines et il est nécessaire de faire des recherches pour concevoir un processus adapté à chaque type; en Allemagne, le recyclage de porcelaines Bone-China a été étudié et, de la même manière, le centre technologique INASMET et l’entreprise Porcelanas Bidasoa ont collaboré au développement d’un processus de recyclage de porcelaines dures.

Comme déjà indiqué, il s'agit d'un recyclage axé sur les usines. La plupart des pièces qui y sont produites présentent des défauts qui empêchent leur vente ou leur utilisation. En outre, il est parfois souhaitable de réutiliser des pièces bien faites pour diverses raisons. Le recyclage est un processus économique et environnemental intéressant.

Cependant, il s'agit uniquement d'un projet de laboratoire, pour pouvoir démarrer le processus, il est nécessaire de tester préalablement en usine pilote. En outre, il y a quelques étapes qui font trop appel à tout le processus, donc il faut encore faire des efforts pour l'améliorer économiquement.

Broyer et coller

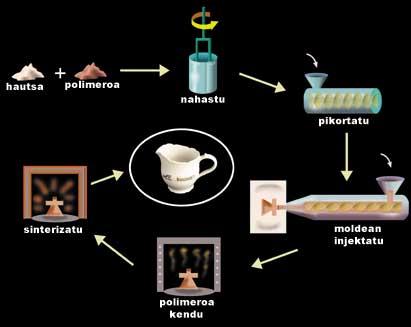

Le processus de recyclage des porcelaines n’a que deux étapes. Tout d'abord, l'emballage ou le plat antique est entièrement broyé jusqu'à ce qu'il soit pressé, puis il est procédé à la collecte et au compactage de la poudre obtenue dans la nouvelle forme désirée.

Mais cette méthodologie est complexe dès le début. Selon la méthode de concassage à recycler, différents types de poussière sont obtenus. L'objectif de ce processus est d'obtenir les propriétés granulométriques appropriées, c'est-à-dire de pouvoir contrôler la taille des particules de poussière, la porosité, etc. Dans ce cas, une méthode humide de broyage de la porcelaine a été utilisée avec une solution aqueuse. La poudre de bonne qualité obtenue est ensuite séchée avec des sprays, de sorte que le matériau est prêt à commencer à former la nouvelle pièce.

Mais la deuxième étape du processus n'est pas facile non plus, pour lui donner une nouvelle forme, il faut l'injecter dans un moule puis la cohésion. La poudre broyée n'est pas en mesure d'être utilisée, car l'injecteur travaille uniquement avec des fluides visqueux.

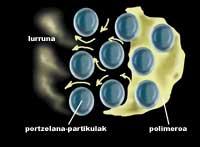

L’équipe d’ingénieurs de Bidasoa, INASMET et Porcelanas, a proposé une méthodologie polymère qui peut servir de substance liante. Les polymères sont des composés synthétiques aux propriétés très curieuses et leur mélange avec de la poudre de porcelaine ne modifie pas leurs propriétés. Selon la méthode de synthèse et ce qui est ajouté, des polymères de viscosité peuvent être formés. De cette façon, vous pouvez passer le mélange par l'injecteur pour le mettre dans un moule et former la pièce.

Un polymère commercial appelé BAYCERAM, multicomposant, a été utilisé dans le projet INASMET. D'une part, il a des chaînes de polymères de poids moléculaire élevé qui lui confèrent une dureté; d'autre part, le composé qui transforme le mélange en surfactant (un des acides stéariques) et enfin la cire pour qu'il ne soit pas trop visqueux. Bien sûr, ils doivent tous être miscibles.

Le prix de ces substances est l'une des clés du coût du processus. Son prix élevé lui permet de développer une procédure qui exige le moins de quantité possible. Outre la recherche de composants bon marché, la recherche se concentre sur la taille des particules de poussière. L'expérience a montré que le mieux est d'obtenir des particules de différentes tailles. De cette façon, les pores adéquats pour l'élimination du polymère sont créés et, une fois terminé, on obtient la consistance minimale indispensable.

Injection et formage

L'injection du mélange se fait en quatre étapes. D'abord mélanger le polymère avec la porcelaine. Puis on injecte à la machine dans le moule et on forme la nouvelle pièce. La pièce a déjà la forme appropriée, mais est faite d'un mélange. Le polymère a rempli sa fonction, donc avant de continuer, il est nécessaire d'éliminer ce polymère.

La troisième étape est donc l'élimination du liant. Cette étape est critique car elle prend beaucoup de temps. La pièce est chauffée et les composants de ce BAYCERAM commencent à sortir des pores de la porcelaine à une certaine température. C'est l'avantage d'utiliser un mélange polymère multicomposant. Enfin, la pièce de porcelaine est compacte. Pour cela, il se met dans le four et subit un traitement thermique de la pièce, c'est-à-dire que la pièce est frittée. Les pores sont fermés et le processus de vitrification se produit, comme dans la production des porcelaines traditionnelles.

Belles tasses

Ainsi, le matériau a déjà acquis une forme de "katilina" ou "carafe". Apparemment, ces pièces fabriquées avec le processus de recyclage ne présentent pas de différences significatives avec celles fabriquées avec des méthodes conventionnelles. Par conséquent, l'objectif principal a été atteint, car en plus de la bonne apparence et la douceur, la porcelaine recyclée n'a pas besoin de caractéristiques mécaniques spéciales.

Selon la forme souhaitée, le processus de recyclage se fait sentir ou diminuer. Les produits géométriquement plus complexes sont les plus chers, mais le recyclage des formes les plus simples est généralement plus cher que celui des méthodes conventionnelles, bien que le prix ne dépend pas uniquement de l'injection, car parmi tous les composants impliqués dans le processus, le BAYCERAM est le plus cher. Précisément, une ligne de recherche dans ce domaine vise à couvrir ce produit liant. Pour cela, des substances à base d'eau sont testées. La forte proportion d'eau de ces substances, d'environ 90%, rend l'élimination du polymère plus économique et plus rapide. En fait, l'élimination du polymère est l'étape la plus tardive, de sorte que la durée de l'ensemble du processus de recyclage dépend de cette étape.

De la terre à la cuisine

Céramique

Les tasses d'argile étaient également faites dans les cultures antiques. Il a été l'une des premières technologies développées par l'homme. L'argile humide peut être facilement donnée de forme ; si séché, les tasses supportent cette forme. De plus, en se chauffant au four, la pièce acquiert une grande dureté.

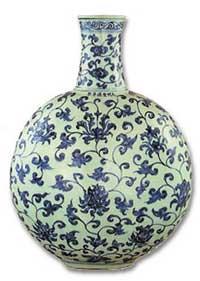

Carreaux de porcelaine

La céramique chinoise a eu une grande renommée à partir d'une certaine époque, car ils ont développé un matériau qui n'était pas fabriqué ailleurs: la porcelaine. Pour faire un matériau qui imite Jade dans la dynastie des Han (a. C.) 206-C. 220) le quartz, le feldspath et l'argile blanche appelée kaolin ont été mélangés et mis au four. Le résultat a été surprenant, mais il a fallu des siècles pour qu'ils puissent faire une vraie porcelaine.

Pour l'époque de la dynastie Tang (618-907) avaient bien développé les fours qui pouvaient contrôler la vitesse de montée de la température. En outre, les composants de la porcelaine pouvaient être obtenus à cette époque avec une grande pureté. Par conséquent, ce qui a ensuite été réalisé a été considéré comme la première porcelaine de l'histoire. Depuis lors, la meilleure porcelaine a été développée pendant des siècles en Chine.

La céramique la plus célèbre

La porcelaine est une céramique blanche et translucide. Selon sa composition, il existe de nombreux types, mais il a trois composants de base: quartz, argile et feldspath. Le quartz lui confère une capacité de vitrification plus simple; le kaolin est une argile qui encre blanche et le feldspath est celui qui rend ce mélange fluide. Cependant, de nombreux autres produits sont ajoutés aux porcelaines actuelles en fonction de leur fonction.

La porcelaine utilisée dans l'hôtellerie et celle qui est vendue pour les maisons n'ont pas toujours la même composition. Dans la plupart des bars ou restaurants, étant entre les mains de nombreuses personnes, on cherche la plus grande résistance mécanique possible. Ils sont généralement des pièces plus épaisses et plus lourdes que celles des ménages. Pour ce faire, il est joué non seulement avec la taille, mais aussi avec la composition du matériau. Par exemple, cette porcelaine peut remplacer le quartz par alumine dans le mélange initial, un composant plus cher, mais qui est généralement la pièce finale la plus dure.

En général, la porcelaine est fabriquée dans le four en suivant deux étapes avec le mélange initial. Le premier est un réchauffement à des températures pas très élevées (800-1000 °C). La pièce est ensuite durcie (on peut la peindre, par exemple), mais le matériau est poreux et léger. Ce type de matériau est appelé biscuit. Pour un second chauffage à 1.400 ºC, le gâteau est compacté et toute la pièce est vitrifiée, c'est-à-dire que la porcelaine est formée.

Obtenir une substance liante appropriée n'est pas facile. Pendant l'injection, celui-ci et la porcelaine doivent être bien mélangés. Sinon, il peut y avoir un risque de division en deux phases. Lorsque cela se produit, trois conséquences se produisent. D'une part, la poudre comme abrasif peut endommager l'injecteur, d'autre part, elle peut affecter la viscosité du mélange et enfin accumuler la poudre à l'entrée de l'injecteur en empêchant l'injection. Une viscosité faible est recherchée. Cela implique l'injection à chaud. Cependant, une augmentation excessive de la température peut entraîner une dégradation du polymère. En outre, la vitesse d'injection influence également la viscosité du mélange et, en définitive, l'efficacité du processus. Le contrôle de toutes ces variables a nécessité de nombreuses études. C'est parce que l'injection est réalisée sans générer de bulles dans la cible, éliminant facilement le polymère et, en même temps, en tenant compte de la durée du moule pour de nombreuses injections. |