Material antic, tassa nova

Aquest marc de treball no és completament nou. A Alemanya s'han treballat sobretot amb porcellana reciclada. No obstant això, existeixen molts tipus de porcellanes i és necessari investigar per a dissenyar un procés que s'adapti a cada tipus; a Alemanya s'ha investigat el reciclatge de Bone-Xinesa porcellanes i, de la mateixa manera, el centre tecnològic INASMET i l'empresa Porcellanes Bidasoa han col·laborat en el desenvolupament d'un procés de reciclatge de porcellanes dures.

Com ja s'ha indicat, es tracta d'un reciclatge enfocat a les fàbriques. Moltes de les peces generades en elles presenten defectes que impedeixen la seva venda o utilització. D'altra banda, a vegades és convenient reutilitzar peces ben fetes per diversos motius. El reciclatge és un procés econòmic i ambientalment interessant.

No obstant això, es tracta únicament d'un projecte de laboratori, per a poder iniciar el procés és necessari provar prèviament en planta pilot. A més, hi ha alguns passos que encareixen massa tot el procés, per la qual cosa encara cal fer esforços per a millorar-lo econòmicament.

Triturar i pegar

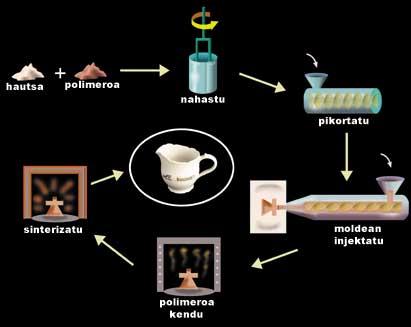

El procés de reciclatge de les porcellanes té només dos passos. En primer lloc es tritura completament l'envàs o plat antic fins que es polvoritzi, posteriorment es procedeix a la recollida i compactació de la pols obtinguda en la nova forma desitjada.

Però aquesta metodologia és complexa des del principi. Segons el mètode de trituració a reciclar, s'obtenen diferents tipus de pols. L'objectiu d'aquest procés és obtenir les propietats granulomètriques adequades, és a dir, poder controlar la grandària de les partícules de pols, la porositat, etc. En aquest cas s'ha emprat un mètode humit de trituració de la porcellana amb una solució aquosa. La pols de bona qualitat que s'obté a continuació s'asseca amb esprais, amb el que el material està llest per a començar a formar la nova peça.

Però el segon pas del procés tampoc és fàcil, per a donar-li una nova forma cal injectar-la en un motlle i després cohesionar-la. La pols triturada no està en condicions de ser utilitzat, ja que la inyectora només treballa amb fluids viscosos.

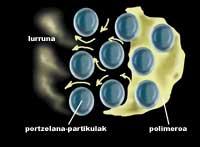

L'equip d'enginyers de Bidasoa, INASMET i Porcellanes, va proposar una metodologia polimèrica que pot servir com a substància ligante. Els polímers són compostos sintètics amb propietats molt curioses i la seva mescla amb pols de porcellana no els altera les seves propietats. Depenent del mètode de síntesi i del que s'afegeixi, poden formar-se polímers de viscositat determinada. D'aquesta forma es pot passar la mescla per la inyectora per a ficar-la en un motlle i formar la peça.

En el projecte d'INASMET s'ha utilitzat un polímer comercial denominat BAYCERAM, multicomponente. D'una banda, té cadenes de polímers d'alt pes molecular que li confereixen duresa; per un altre, el compost que converteix la mescla en surfactant (un dels àcids esteàrics) i, finalment, la cera perquè no sigui massa viscosa. Per descomptat, tots ells han de ser miscibles.

El preu d'aquestes substàncies és una de les claus del cost del procés. El seu elevat preu fa que es vulgui desenvolupar un procediment que requereixi la menor quantitat possible. A més de la cerca de components barats, la recerca se centra en la grandària de les partícules de pols. L'experiència ha demostrat que el millor és obtenir partícules de diferents grandàries. D'aquesta forma es creen els porus adequats per a l'eliminació del polímer i, a més, una vegada acabat, s'obté la consistència mínima imprescindible.

Injecció i conformat

La injecció de la mescla es realitza en quatre passos. Primer es barreja el polímer amb la porcellana. Després s'injecta a màquina en el motlle i es forma la peça nova. La peça ja té la forma adequada, però està feta d'una mescla. El polímer ha complert la seva funció, per la qual cosa abans de continuar és necessari eliminar aquest polímer.

El tercer pas és per tant l'eliminació del ligante. Aquest pas és crític perquè requereix molt temps. La peça s'escalfa i els components d'aquest BAYCERAM comencen a sortir dels porus de la porcellana a una temperatura determinada. Aquesta és l'avantatge d'utilitzar una mescla polimèrica multicomponente. Finalment es compacta la peça de porcellana. Per a això es fica en el forn i se sotmet a tractament tèrmic la peça, és a dir, se sinteriza la peça. Els porus es tanquen i es produeix el procés de vitrificació, com en la producció de les porcellanes tradicionals.

Tasses boniques

D'aquesta manera, el material ha adquirit ja una forma de katilina "" o "gerra". Aparentment aquestes peces fabricades amb el procés de reciclatge no presenten diferències significatives amb les fabricades amb mètodes convencionals. Per tant, s'ha complert l'objectiu principal, ja que a més de bon aspecte i suavitat, a la porcellana reciclada no se li exigeixen característiques mecàniques especials.

Depenent de la forma desitjada, el procés de reciclatge s'encareix o disminueix. Els productes geomètricament més complexos són els més cars, però el reciclatge de les formes més senzilles sol ser més car que el dels mètodes convencionals, encara que el preu no depèn únicament de la injecció, ja que entre tots els components que intervenen en el procés el BAYCERAM és el més car. Precisament, una línia de recerca en aquest camp pretén abaratir aquest producte enllaçant. Per a això s'estan provant, entre altres coses, substàncies amb base aquosa. L'elevada proporció d'aigua d'aquestes substàncies, entorn del 90%, fa que l'eliminació del polímer sigui més econòmica i ràpida. De fet, l'eliminació del polímer és l'etapa més tardana, per la qual cosa la durada de tot el procés de reciclatge depèn d'aquest pas.

De la terra a la cuina

Ceràmiques

Les tasses de fang es feien també en cultures antigues. Va ser una de les primeres tecnologies desenvolupades per l'home. L'argila humida es pot donar amb facilitat de forma; si es deixa assecar, les tasses aguanten aquesta forma. És més, en escalfar-se en el forn, la peça adquireix una gran duresa.

Porcellanes

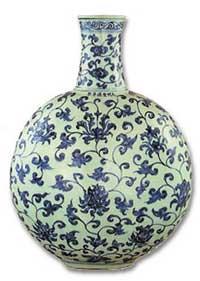

La ceràmica xinesa ha tingut una gran fama a partir de certa època, ja que van desenvolupar un material que no es fabricava en cap altre lloc: la porcellana. Per a fer un material que imita a Jade en la dinastia Han (a. C.) 206-C. 220) es va barrejar el quars, el feldespat i l'argila blanca anomenada caolí i es van ficar en el forn. El resultat va ser sorprenent, però va caldre passar segles fins que van poder fer una veritable porcellana.

Per a l'època de la dinastia Tang (618-907) tenien ben desenvolupats els forns que podien controlar la velocitat de pujada de la temperatura. A més, els components de la porcellana podien obtenir-se en aquesta època amb gran puresa. Per tant, el realitzat llavors s'ha considerat com la primera porcellana de la història. A partir de llavors, la millor porcellana s'ha desenvolupat durant segles a la Xina.

La ceràmica més famosa

La porcellana és una ceràmica blanca i translúcida. Segons la seva composició hi ha molts tipus, però té tres components bàsics: quars, argila i feldespat. El quars li confereix una capacitat de vitrificació més senzilla; el caolí és una argila que negra de color blanc i el feldespat és el que fa fluida aquesta mescla. No obstant això, a les porcellanes actuals s'afegeixen molts altres productes en funció de la seva funció.

La porcellana utilitzada en hostaleria i la que s'embeni per a les llars no sempre tenen la mateixa composició. En la majoria dels bars o restaurants, en estar en mans de moltes persones, es busca la major resistència mecànica possible. Solen ser peces més gruixudes i pesades que les de les llars. Per a aconseguir-ho es juga no sols amb la grandària, sinó també amb la composició del material. Per exemple, aquesta porcellana pot substituir el quars per alúmina en la mescla inicial, un component més car, però que sol ser la peça final més dura.

En general, la porcellana es fabrica en el forn seguint dos passos amb la mescla inicial. El primer és un escalfament a temperatures no gaire altes (800-1000 °C). Després la peça està endurida (es pot pintar, per exemple), però el material és porós i lleuger. Aquest tipus de material es denomina bescuit. Per un segon escalfament a 1.400 °C es compacta el bescuit i es vitrifica tota la peça, és a dir, es forma la porcellana.

Aconseguir una substància ligante adequada no és fàcil. Durant la injecció, aquest i la porcellana han d'estar ben barrejats. En cas contrari, pot haver-hi risc de dividir-se en dues fases. Quan això ocorre es produeixen tres conseqüències. D'una banda, la pols com a abrasiu pot danyar la inyectora, per un altre, pot afectar la viscositat de la mescla i finalment, acumular la pols a l'entrada de l'injector impedint la injecció. Es busca una viscositat baixa. Això implica la injecció en calenta. No obstant això, un augment excessiu de la temperatura pot provocar una degradació del polímer. D'altra banda, la velocitat d'injecció també influeix en la viscositat de la mescla i, en definitiva, en l'eficiència del procés. El control de totes aquestes variables ha requerit nombrosos estudis. Això es deu al fet que la injecció es realitza sense generar bombolles en l'objectiu, eliminant fàcilment el polímer i, al mateix temps, tenint en compte la durada del motlle per a moltes injeccions. |