Material zaharra, katilu berria

Lan-esparru hori ez da guztiz berria. Alemanian, batez ere, egin izan dira portzelana birziklatuarekin lan batzuk. Dena dela, portzelana-mota asko dago eta mota bakoitzari egoki dakiokeen prozesua diseinatzeko ikertu egin behar da; Alemanian Bone-China portzelanen birziklatzea ikertu dute eta, bide beretik, INASMET zentro teknologikoa eta Porcelanas Bidasoa enpresa portzelana gogorrak birziklatzeko prozesu bat garatzeko elkarlanean aritu dira.

Esan bezala, fabrikei bideratutako birziklapena da. Horietan sortutako pieza askok akatsak izaten dituzte eta, hori gertatzen denean, ezin dira saldu edo erabili. Bestalde, ondo egindako piezak ere hainbat arrazoirengatik berriz erabiltzea komeni da batzuetan. Birziklatzea ekonomikoki eta ingurumenari begira prozesu interesgarria da.

Dena dela, laborategiko proiektua besterik ez da; prozesua martxan jarri ahal izateko, lehenik instalazio pilotuan probatu behar da. Gainera, zenbait urratsek prozesu osoa gehiegi garestitzen dute, eta, beraz, oraindik ekonomikoki hobetzeko ahaleginak egin behar dira.

Birrindu eta itsatsi

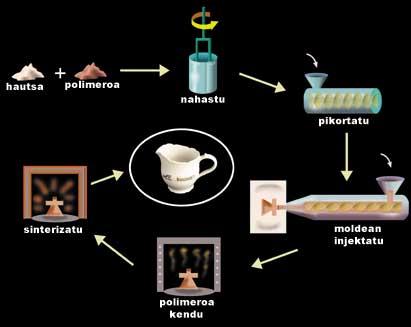

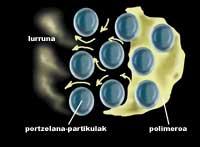

Portzelanak birziklatzeko prozesuak bi urrats besterik ez ditu. Lehenik, ontzi edo plater zaharra erabat birrindu behar da, hauts bihurtu arte; ondoren, lortutako hauts hori nahi den forma berrian bildu eta trinkotu egin behar da.

Baina metodologia hori hasiera-hasieratik da konplexua. Birziklatu beharrekoa birrintzen den metodoaren arabera, mota bateko edo besteko hautsa lortzen da. Prozesu horretan propietate granulometriko egokiak izatea lortu nahi da, hau da, hauts-partikulen tamaina, porositatea eta antzeko ezaugarriak kontrolatu ahal izatea. Kasu honetan, portzelana birrintzeko metodo hezea erabili dute, disoluzio akuoso batekin egindakoa. Horren ondotik lortzen den kalitate oneko hautsa sprayen bidez lehortzen da, eta horrekin, pieza berria osatzen hasteko materiala prest dago.

Baina prozesuaren bigarren urratsa ere ez da erraza; forma berria emateko, molde batean injektatu behar da, eta gero forma horri kohesioa eman. Birrindutako hautsa bere horretan ez dago erabiltzeko moduan, injektoreak fluido likatsuekin bakarrik egiten duelako lan.

INASMET eta Porcelanas Bidasoako ingeniari-taldeak polimero bidezko metodologia bat proposatu zuen, substantzia lotzaile moduan balio dezakeena. Polimeroak oso ezaugarri bitxiak dituzten konposatu sintetikoak dira, eta portzelana-hautsarekin nahasteak ez dizkie propietateak aldatzen. Sintesi-metodoaren eta gehitzen zaienaren arabera, likatasun jakineko polimeroak egin daitezke. Horrela, nahastea injektoretik pasa daiteke molde batean sartzeko eta pieza osatzeko.

INASMETen proiektuan BAYCERAM izeneko polimero komertziala erabili dute, osagai anitzekoa. Alde batetik, pisu molekular handiko polimero-kateak ditu, gogortasuna ematen diotenak; bestetik, nahastea surfaktante bihurtzen duen konposatua (azido esteariko bat) eta, azkenik, likatsuegia izan ez dadin, argizaria. Noski, horiek guztiek nahaskorrak izan behar dute.

Substantzia horien prezioa prozesuaren kostuaren gakoetako bat da. Garestiak dira eta, horregatik, ahalik eta kantitate txikienak behar dituen prozedura garatu nahi da. Osagai merkeak bilatzeaz gain, ikerketa hauts-partikulen tamainaz ere arduratzen da. Esperientziak erakutsi duenez, onena tamaina askotako partikulak lortzea da. Horrela, polimeroa kanporatzeko poro egokiak sortzen dira eta, gainera, hori bukatuta, ezinbestekoa den trinkotasun minimoa lortzen da.

Injekzioa eta konformazioa

Nahastearen injekzioa lau urratsetan egiten da. Lehenengo, polimeroa portzelanarekin nahasten da. Gero, makinaz moldean injektatu eta pieza berria osatzen da. Dagoeneko forma egokia du piezak, baina nahaste batez eginda dago. Polimeroak bete du eginkizuna; horregatik, aurrera jarraitu baino lehen, polimero hori kanporatu egin behar da.

Hirugarren urratsa, beraz, lotzailea kanporatzea da. Urrats hori kritikoa da, denbora asko behar duelako. Pieza berotu eta BAYCERAM horren osagaiak portzelanaren poroetatik ateratzen hasten dira, bakoitza tenperatura jakin batean. Hori osagai anitzeko nahaste polimerikoa erabiltzearen abantaila da. Azkenik, portzelanazko pieza trinkotu egin behar da. Horretarako, labean sartu eta tratamendu termikoa ematen zaio piezari, hau da, pieza sinterizatu egiten da. Poroak itxi egiten dira eta beiratze-prozesua gertatzen da, ohiko portzelanen produkzioan bezala.

Katilu politak

Horrela, materialak katilu- edo pitxar-itxura hartu du dagoeneko. Itxuraz, birziklatze prozesuaz egiten diren pieza horiek ez dute metodo konbentzionalez egiten direnekin ezberdintasun nabarmenik izaten. Beraz, helburu nagusia bete da, itxura onaz eta leuntasunaz gain, birziklatutako portzelanari ez zaiolako aparteko ezaugarri mekanikorik eskatzen.

Lortu nahi den itxuraren arabera, birziklatze-prozesua garestitu edo merkatu egiten da. Geometrikoki konplexuenak diren produktuak garestienak dira, baina forma sinpleenak birziklatzea ere metodo konbentzionalez egitea baino garestiagoa izaten da; hala ere, prezioa ez da injekzioaren araberakoa bakarrik, prozesuan parte hartzen duten osagai guztien artean BAYCERAM baita garestiena. Hain zuzen ere, esparru horretako ikerketa lerro batek produktu lotzaile hori merkatzea du helburua. Horretarako, besteak beste, oinarri akuosoa duten substantziak probatzen ari dira. Substantzia horien ur-proportzioa oso handia da, % 90 ingurukoa, eta horregatik, polimeroa kanporatzeko prozesua merkeagoa eta azkarragoa da. Hain zuzen ere, polimeroa kanporatzeko behar da denbora gehien eta, beraz, urrats horren araberakoa da birziklapen prozesu osoaren iraupena.

Lurretik sukaldera

Zeramikak

Buztinezko katiluak antzinako kulturetan ere egiten ziren. Izan ere, gizakiak garatutako lehenengoetako teknologia bat izan zen. Buztin hezeari forma erraz eman dakioke; lehortzen utziz gero, katiluek forma horri eusten diote. Are gehiago, labean berotuta, piezak gogortasun handia hartzen du.

Portzelanak

Txinako zeramikak ospe handia izan du garai batetik aurrera, beste inon egiten ez zen materiala garatu zutelako: portzelana. Jadea imitatzen duen material bat egin nahian, Han dinastiaren garaian (K.a. 206-K.o. 220) kuartzoa, feldespatoa eta kaolin izeneko buztin zuria nahastu eta labean sartu zituzten. Emaitza harrigarria izan zen, baina mende batzuk pasatu behar izan ziren oraindik benetako portzelana egin ahal izan zuten arte.

Tang dinastiaren garairako (618-907), tenperaturaren igotze-abiadura kontrola zezaketen labeak ondo garatuta zituzten. Gainera, portzelanaren osagaiak purutasun handiarekin lor zitezkeen garai horretan. Beraz, orduan egindakoa historiako lehen portzelanatzat hartu izan da. Handik aurrera, portzelana onena Txinan egin izan da mendetan zehar.

Zeramikarik ospetsuena

Portzelana zeramika zuria eta zeharrargitsua da. Konposizioaren arabera, mota asko dago, baina oinarrizko hiru osagai ditu: kuartzoa, buztina eta feldespatoa. Kuartzoak errazago beiratzeko ahalmena ematen dio; kaolina kolore zuriz tintatzen duen buztina da; feldespatoa, azkenik, nahaste hori fluido bihurtzen duena da. Dena dela, gaur egungo portzelanei beste produktu asko gehitzen zaizkie, izango duten funtzioaren arabera.

Ostalaritzan erabiltzen den portzelanak eta etxeetarako saltzen denak ez dute beti konposizio bera izaten. Taberna edo jatetxe gehienetan, pertsona askoren eskuetan ibiltzeko direnez, ahalik eta erresistentzia mekaniko handiena bilatzen da. Etxeetakoak baino pieza lodiagoak eta pisuagoak izaten dira. Hori lortzeko, tamainarekin ez ezik, materialaren konposizioarekin ere jokatzen da. Adibidez, portzelana horrek kuartzoa beharrean alumina izan dezake hasierako nahastean; osagai hori garestiagoa da, baina bukaerako pieza gogorragoa izaten da.

Oro har, portzelana egiteko, labean bi urrats egiten dira hasierako nahastearekin. Lehenengoa tenperatura ez oso handian (800-1.000 °C) egindako beroaldia da. Horren ondoren, pieza gogortuta dago (margo daiteke, adibidez), baina materiala porotsua eta arina da. Material-mota horri bizkotxo deritzo. 1.400 °C-tan egindako bigarren beroaldi batez, bizkotxoa trinkotu eta pieza osoa beiratu egiten da, hau da, portzelana eratzen da.

| Substantzia lotzaile egokia lortzea ez da erraza. Injektatzeko garaian, horrek eta portzelanak ondo nahastuta egon behar dute. Bestela, bi fasetan banatzeko arriskua egon daiteke. Hori gertatzen denean, hiru ondorio izaten dira. Alde batetik, hautsa urratzailea denez, injektoreari kalte egin diezaioke; beste alde batetik, nahastearenlikatasunean eragina izan dezake, eta, azkenik, hautsa injektorearen sarreran meta daiteke eta injekzioa eragotzi. Likatasun txikia bilatzen da. Horrek injekzioa beroan egitea eskatzen du. Hala ere, tenperatura gehiegi igotzen bada, polimeroa degrada daiteke. Bestalde, injekzio abiadurak ere eragina du nahastearen likatasunean eta, azken batean, prozesuareneraginkortasunean. Aldagai horiek guztiak kontrolatzeko, ikerketa asko egin behar izan dira. Izan ere, injekzioa egiterakoan, helburuan burbuilarik ez sortzea, polimeroa erraz kanporatzea eta, aldi berean, moldeak injekzio asko egiteko adina irautea hartu behar dira kontuan. |