Material antiguo, taza nueva

Este marco de trabajo no es completamente nuevo. En Alemania se han trabajado sobre todo con porcelana reciclada. Sin embargo, existen muchos tipos de porcelanas y es necesario investigar para diseñar un proceso que se adapte a cada tipo; en Alemania se ha investigado el reciclaje de Bone-China porcelanas y, de la misma manera, el centro tecnológico INASMET y la empresa Porcelanas Bidasoa han colaborado en el desarrollo de un proceso de reciclaje de porcelanas duras.

Como ya se ha indicado, se trata de un reciclaje enfocado a las fábricas. Muchas de las piezas generadas en ellas presentan defectos que impiden su venta o utilización. Por otra parte, a veces es conveniente reutilizar piezas bien hechas por diversos motivos. El reciclaje es un proceso económico y ambientalmente interesante.

No obstante, se trata únicamente de un proyecto de laboratorio, para poder iniciar el proceso es necesario probar previamente en planta piloto. Además, hay algunos pasos que encarecen demasiado todo el proceso, por lo que todavía hay que hacer esfuerzos para mejorarlo económicamente.

Triturar y pegar

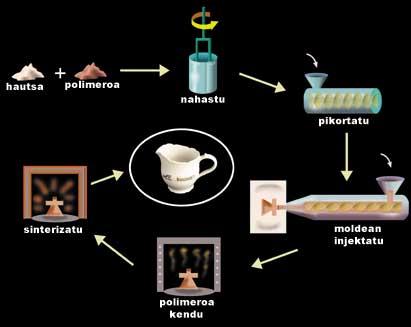

El proceso de reciclaje de las porcelanas tiene sólo dos pasos. En primer lugar se tritura completamente el envase o plato antiguo hasta que se pulverice, posteriormente se procede a la recogida y compactación del polvo obtenido en la nueva forma deseada.

Pero esta metodología es compleja desde el principio. Según el método de trituración a reciclar, se obtienen diferentes tipos de polvo. El objetivo de este proceso es obtener las propiedades granulométricas adecuadas, es decir, poder controlar el tamaño de las partículas de polvo, la porosidad, etc. En este caso se ha empleado un método húmedo de trituración de la porcelana con una solución acuosa. El polvo de buena calidad que se obtiene a continuación se seca con sprays, con lo que el material está listo para comenzar a formar la nueva pieza.

Pero el segundo paso del proceso tampoco es fácil, para darle una nueva forma hay que inyectarla en un molde y después cohesionarla. El polvo triturado no está en condiciones de ser utilizado, ya que la inyectora sólo trabaja con fluidos viscosos.

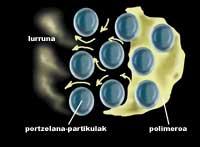

El equipo de ingenieros de Bidasoa, INASMET y Porcelanas, propuso una metodología polimérica que puede servir como sustancia ligante. Los polímeros son compuestos sintéticos con propiedades muy curiosas y su mezcla con polvo de porcelana no les altera sus propiedades. Dependiendo del método de síntesis y de lo que se añada, pueden formarse polímeros de viscosidad determinada. De esta forma se puede pasar la mezcla por la inyectora para meterla en un molde y formar la pieza.

En el proyecto de INASMET se ha utilizado un polímero comercial denominado BAYCERAM, multicomponente. Por un lado, tiene cadenas de polímeros de alto peso molecular que le confieren dureza; por otro, el compuesto que convierte la mezcla en surfactante (uno de los ácidos esteáricos) y, por último, la cera para que no sea demasiado viscosa. Por supuesto, todos ellos deben ser miscibles.

El precio de estas sustancias es una de las claves del coste del proceso. Su elevado precio hace que se quiera desarrollar un procedimiento que requiera la menor cantidad posible. Además de la búsqueda de componentes baratos, la investigación se centra en el tamaño de las partículas de polvo. La experiencia ha demostrado que lo mejor es obtener partículas de diferentes tamaños. De esta forma se crean los poros adecuados para la eliminación del polímero y, además, una vez terminado, se obtiene la consistencia mínima imprescindible.

Inyección y conformado

La inyección de la mezcla se realiza en cuatro pasos. Primero se mezcla el polímero con la porcelana. Después se inyecta a máquina en el molde y se forma la pieza nueva. La pieza ya tiene la forma adecuada, pero está hecha de una mezcla. El polímero ha cumplido su función, por lo que antes de continuar es necesario eliminar este polímero.

El tercer paso es por tanto la eliminación del ligante. Este paso es crítico porque requiere mucho tiempo. La pieza se calienta y los componentes de este BAYCERAM comienzan a salir de los poros de la porcelana a una temperatura determinada. Esta es la ventaja de utilizar una mezcla polimérica multicomponente. Finalmente se compacta la pieza de porcelana. Para ello se mete en el horno y se somete a tratamiento térmico la pieza, es decir, se sinteriza la pieza. Los poros se cierran y se produce el proceso de vitrificación, como en la producción de las porcelanas tradicionales.

Tazas bonitas

De este modo, el material ha adquirido ya una forma de "katilina" o "jarra". Aparentemente estas piezas fabricadas con el proceso de reciclaje no presentan diferencias significativas con las fabricadas con métodos convencionales. Por lo tanto, se ha cumplido el objetivo principal, ya que además de buen aspecto y suavidad, a la porcelana reciclada no se le exigen características mecánicas especiales.

Dependiendo de la forma deseada, el proceso de reciclaje se encarece o disminuye. Los productos geométricamente más complejos son los más caros, pero el reciclaje de las formas más sencillas suele ser más caro que el de los métodos convencionales, aunque el precio no depende únicamente de la inyección, ya que entre todos los componentes que intervienen en el proceso el BAYCERAM es el más caro. Precisamente, una línea de investigación en este campo pretende abaratar este producto enlazante. Para ello se están probando, entre otras cosas, sustancias con base acuosa. La elevada proporción de agua de estas sustancias, en torno al 90%, hace que la eliminación del polímero sea más económica y rápida. De hecho, la eliminación del polímero es la etapa más tardía, por lo que la duración de todo el proceso de reciclaje depende de este paso.

De la tierra a la cocina

Cerámicas

Las tazas de barro se hacían también en culturas antiguas. Fue una de las primeras tecnologías desarrolladas por el hombre. La arcilla húmeda se puede dar con facilidad de forma; si se deja secar, las tazas aguantan esta forma. Es más, al calentarse en el horno, la pieza adquiere una gran dureza.

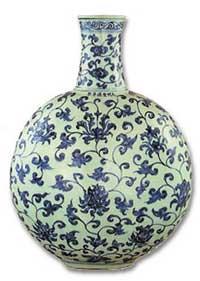

Porcelanas

La cerámica china ha tenido una gran fama a partir de cierta época, ya que desarrollaron un material que no se fabricaba en ningún otro lugar: la porcelana. Para hacer un material que imita a Jade en la dinastía Han (a. C.) 206-C. 220) se mezcló el cuarzo, el feldespato y la arcilla blanca llamada caolín y se metieron en el horno. El resultado fue sorprendente, pero hubo que pasar siglos hasta que pudieron hacer una verdadera porcelana.

Para la época de la dinastía Tang (618-907) tenían bien desarrollados los hornos que podían controlar la velocidad de subida de la temperatura. Además, los componentes de la porcelana podían obtenerse en esta época con gran pureza. Por lo tanto, lo realizado entonces se ha considerado como la primera porcelana de la historia. A partir de entonces, la mejor porcelana se ha desarrollado durante siglos en China.

La cerámica más famosa

La porcelana es una cerámica blanca y translúcida. Según su composición hay muchos tipos, pero tiene tres componentes básicos: cuarzo, arcilla y feldespato. El cuarzo le confiere una capacidad de vitrificación más sencilla; el caolín es una arcilla que tinta de color blanco y el feldespato es el que hace fluida esta mezcla. Sin embargo, a las porcelanas actuales se añaden muchos otros productos en función de su función.

La porcelana utilizada en hostelería y la que se vende para los hogares no siempre tienen la misma composición. En la mayoría de los bares o restaurantes, al estar en manos de muchas personas, se busca la mayor resistencia mecánica posible. Suelen ser piezas más gruesas y pesadas que las de los hogares. Para conseguirlo se juega no sólo con el tamaño, sino también con la composición del material. Por ejemplo, esta porcelana puede sustituir el cuarzo por alúmina en la mezcla inicial, un componente más caro, pero que suele ser la pieza final más dura.

En general, la porcelana se fabrica en el horno siguiendo dos pasos con la mezcla inicial. El primero es un calentamiento a temperaturas no muy altas (800-1000 ºC). Después la pieza está endurecida (se puede pintar, por ejemplo), pero el material es poroso y ligero. Este tipo de material se denomina bizcocho. Por un segundo calentamiento a 1.400 ºC se compacta el bizcocho y se vitrifica toda la pieza, es decir, se forma la porcelana.

Conseguir una sustancia ligante adecuada no es fácil. Durante la inyección, éste y la porcelana deben estar bien mezclados. En caso contrario, puede haber riesgo de dividirse en dos fases. Cuando esto ocurre se producen tres consecuencias. Por un lado, el polvo como abrasivo puede dañar la inyectora, por otro, puede afectar a la viscosidad de la mezcla y por último, acumular el polvo a la entrada del inyector impidiendo la inyección. Se busca una viscosidad baja. Esto implica la inyección en caliente. Sin embargo, un aumento excesivo de la temperatura puede provocar una degradación del polímero. Por otra parte, la velocidad de inyección también influye en la viscosidad de la mezcla y, en definitiva, en la eficiencia del proceso. El control de todas estas variables ha requerido numerosos estudios. Esto se debe a que la inyección se realiza sin generar burbujas en el objetivo, eliminando fácilmente el polímero y, al mismo tiempo, teniendo en cuenta la duración del molde para muchas inyecciones. |