Sistemas de fabricación CIM

El sistema de fabricación CIM (Computer Integrated Manufacturing - Fabricación Integrada por Ordenador) incorpora una nueva filosofía de producción.

Las características y necesidades del mercado han cambiado radicalmente en los últimos años, por lo que las planificaciones de las empresas han tenido que adaptarse para sobrevivir. Conceptos como calidad, flexibilidad, plazos cortos de entrega del producto, stock cero se están implantando con mayor fuerza. Por otro lado, y gracias al desarrollo de la tecnología informática, disponemos de máquinas para recoger y trabajar con muchos datos. Los detectores recogen y envían estos datos al ordenador.

La principal característica de la empresa del futuro es su competitividad: conseguir una mayor calidad hace que las cosas se hagan más baratas y más rápidas. Para ello es necesario disponer de los equipos más avanzados (robots, máquinas-herramienta con control numérico, autómatas programables, manipuladores…), pero los conceptos fundamentales son el control, la automatización, la integración y la comunicación.

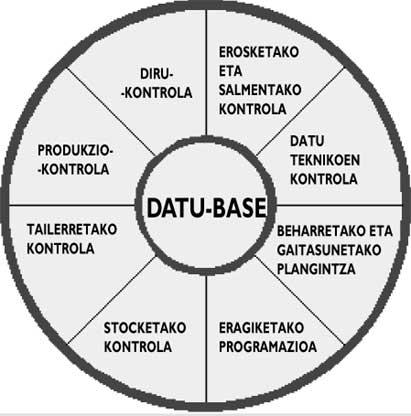

El concepto CIM se centra en la integración. Todos los pasos que se dan durante el proceso de fabricación están programados previamente. Todos los datos contenidos en una misma base de datos sirven para realizar diferentes operaciones: diseño, control de producción, planificación, contabilidad, compras, control de calidad, mantenimiento, etc. La tecnología de la información permite integrar todas las actividades de la empresa.

Por supuesto, la informática es imprescindible y quien se sienta delante del ordenador general tiene la capacidad de conducir toda la instalación y proceso. Él decidirá el número de piezas a realizar, la operación a utilizar y la operación a realizar y podrá acceder en cualquier momento a todos los datos y estadísticas del sistema. Todo ello sin interrumpir la cadena de producción ni cambiar de herramienta ni tocar nada.

Una de las ventajas más importantes de esta tecnología es la simulación previa. En él se puede realizar una simulación de todo el sistema para evitar colisiones, seleccionar robots, medir el tiempo de operación y, en definitiva, mejorar el sistema y corregir fallos.

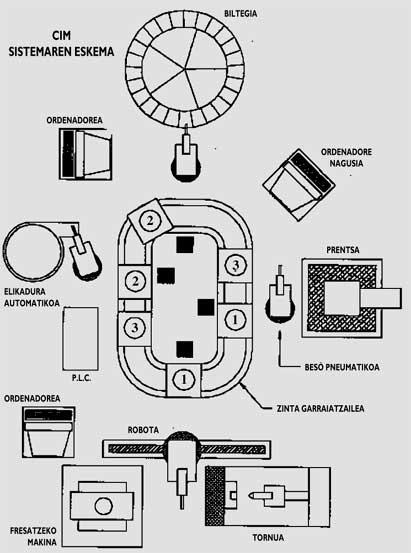

El sistema CIM está compuesto, entre otros, por los siguientes instrumentos:

- Se utiliza cinta transportadora o sistema similar. Sirve para transportar piezas y se puede decir que es el eje del sistema CIM, ya que todas las demás máquinas o herramientas se colocan a su alrededor. Utilizando el lector de código de barras o detector similar, el ordenador central sabrá dónde y en qué pasos del proceso se encuentra cada pieza para posteriormente enviar varias órdenes. El transportador tiene la capacidad de detener una pieza mientras el resto de las piezas, incluido el propio transportador, continúan en movimiento. Esto permite realizar una operación en esta etapa sobre una pieza, sin interferir en el trabajo de todos los demás componentes del sistema.

- Fresadora de control numérico y torno: son las máquinas herramientas utilizadas en el mecanizado de piezas. El torno es ideal para accionar piezas cilíndricas: cilindrado, refrentado, torneado cónico, roscado, etc. pendiente. Las capacidades de la fresadora son mayores, ya que las piezas no deben ser cilíndricas: sacos, escuadrado de paralelepípedos, rodeado de piezas de forma irregular, talla de ranuras rectas y circulares, etc. El control numérico es un lenguaje de programación que este tipo de máquina herramienta “entiende” el mecanizado automático. Mediante este lenguaje se programa qué hacer, dónde empezar, dónde terminar y a qué velocidad trabajará la herramienta. Actualmente el control numérico se realiza por ordenador (utilizando programas denominados CAD CAM). En el ordenador se dibujan las piezas iniciales, se establecen las condiciones de mecanizado y se determina el diseño final de la pieza, y tras el programa de control numérico, la máquina de conectar el ordenador a la máquina y fresar o el torno realizará el trabajo completo, es decir, sin que el hombre toque nada más. Además, y si tiene varios programas en la memoria, los podemos ejecutar automáticamente, consiguiendo una gran flexibilidad.

- Robot: es un brazo automático que realiza operaciones de gran precisión. Su movimiento es preciso y al mismo tiempo preprogramado, capaz de poner en marcha más de una articulación, consiguiendo movimientos más suaves. Muchas veces se utilizan para transportar piezas de un lugar a otro, desde el transportador hasta el torno, pero también se pueden utilizar para soldar, pintar y trabajar en ambientes peligrosos para el ser humano en general.

- Elementos neumáticos: son elementos que se desplazan utilizando la fuerza del aire comprimido. El aire comprimido, además de ser limpio y barato, es capaz de conseguir movimientos de gran precisión y velocidad. También tiene sus contras: es ruidoso y no es fácil controlar la velocidad del movimiento. Muy utilizada para encajar piezas, alimentación automática de piezas, etc.

- Almacén: es el lugar donde se almacenan las diferentes piezas. Tanto piezas sencillas como conjuntos mecánicos después del montaje. Muchas veces se utiliza el brazo neumático para llevar las piezas al almacén y recogerlas del almacén. El ordenador central conocerá en cualquier momento la pieza que hay en cada rincón del almacén.

- Autómata programable o PLC: como en general se utiliza un autómata por cada máquina de control, en la mayoría de los casos será más de un autómata. En cualquier caso, el PLC principal estará presente en todos los sistemas CIM. Existen detectores a lo largo de todo el sistema que transmiten la señal o mensaje al PLC o autómata principal. Esto lee estas señales de entrada y, basándose en su programa, envía órdenes. Por supuesto, para poder hacer todo esto es necesario que todo el sistema esté interconectado. Un ordenador podía hacer lo mismo, pero la industria usa autómatas, más baratos y más fáciles de programar. Cuando la complejidad aumenta, se utilizará el ordenador.

El área de tecnología e ingeniería para el proceso de automatización está muy desarrollada, pero en otros ámbitos todavía hay mucho que hacer.

El área de tecnología e ingeniería para el proceso de automatización está muy desarrollada, pero en otros ámbitos todavía hay mucho que hacer. - Software: en este sistema tienen gran importancia los programas informáticos. Además, son muchos y diferentes: de cada máquina, comunicación entre sistemas, diseño, simulación, gestión... Entre ellos se pueden citar:-

Módulo CAD-CAM (Computer Advanced Design - Computer Advanced Manufacturing). Tal y como se ha explicado anteriormente, se trata de un módulo de diseño y

mecanizado automático.- módulo CAE (Computer Advanced Engineering). Con ello, la influencia de fuerzas externas tras el diseño del sólido o estructura, tensiones internas y externas, temperatura portátil, vibraciones, campos magnéticos, diferentes tipos de materiales, etc. se analizan con el fin de conocer de antemano la pieza, el conjunto mecánico o el comportamiento de la

estructura.- Módulo CAED (Computer Advanced Electronic Design). Este módulo consiste en el diseño y simulación de circuitos y tarjetas electrónicas.- Módulo

CAPP (Computer Advanced Processing Planification). Puede realizar simulación, análisis y planificación de operaciones industriales.

- Módulo CACP (Computer Advanced Control Production). Este módulo trabaja con una base de datos para calcular el control de producción y el coste del producto. - Resto de apartados: no los mencionaré pero sí que los conozco.

El área de tecnología e ingeniería para el proceso de automatización está muy desarrollada, pero en otros ámbitos (logística, planificación, gestión...) todavía hay mucho que hacer. A medida que avanza, su impacto será evidente en todos los sectores.

Un sistema CIM no sólo sirve para la producción, sino también para la investigación, como por ejemplo, para estudiar el comportamiento de nuevos materiales de herramienta. La capacidad de flexibilidad y simulación es la herramienta perfecta para realizar todas las pruebas y análisis que se realicen antes de que un producto salga al mercado.

No es fácil implantar un sistema CIM. Esta tecnología es conocida pero sólo está siendo utilizada en algunas multinacionales. Por un lado, hay que hacer mucha inversión y por otro, la instalación de este tipo de equipamiento hace cambiar el organigrama y la mentalidad de la empresa. Pérdida de puestos de trabajo y reciclaje del personal restante. Todo ello tiene importantes consecuencias sociales y económicas. Por ello, a veces se colocan sistemas “mixtos”, es decir, se interpone algún operario durante el proceso. Sin embargo, las ventajas son evidentes: orientación informativa, control de costes, flexibilidad, mayor dedicación a los cambios que se producen, etc. No podemos perder el tren del desarrollo. El CIM es sin duda una tecnología de producción actual y sobre todo de futuro.