Recubrimientos sustentables utilizando nanopartículas funcionais

Os recubrimientos ou revestimentos (pinturas, vernices, lacas, tintas…) son necesarios na vida actual, xa que case todas as superficies deben ser cubertas. As súas principais funcións son a protección e decoración da superficie [1]. Entre as superficies a protexer destacan o aceiro e a madeira. Se o primeiro non se protexe da oxidación e o segundo da atmosfera, os produtos e estruturas fabricadas con estes materiais durarían moi pouco, pero os recubrimientos permiten alargar durante varios anos. Os recubrimientos decorativos utilízanse paira facer máis atractivos os produtos.

As composicións dos recubrimientos adoitan ser moi complexas e teñen moitos compoñentes. Entre eles destacan o polímero, os recheos, os pigmentos e os aditivos. O polímero actúa como aglutinante e xera una matriz no recubrimiento que aglutina ao resto de compoñentes. As propiedades mecánicas, o brillo e a capacidade barreira dependen do polímero, que é o compoñente analizado neste traballo. Antes de que o recubrimiento ou a pintura séquese, todos os compoñentes están dispersos nunha fase continua líquida que pode ser un disolvente orgánico ou auga.

Aínda que inicialmente os recubrimientos comercializáronse en disolventes orgánicos [2], nas últimas décadas o mercado está a desprazarse cara a recubrimientos baseados na auga. A principal desvantaxe destes primeiros recubrimientos é a emisión ao medio de compostos orgánicos volátiles (COVs). Os COVs son disolventes de baixo punto de ebulición como acetona, acetato de etilo e hidrocarburos alifáticos. Teñen mal cheiro, moitos son tóxicos, aumentan o efecto invernadoiro e aumentan o cambio climático. Por outra banda, nos recubrimientos baseados na auga, a fase continua é a auga, polo que os produtos teñen (ou non) baixos contidos de COVs. Isto fai que os produtos sexan máis seguros, baratos e fáciles de usar.

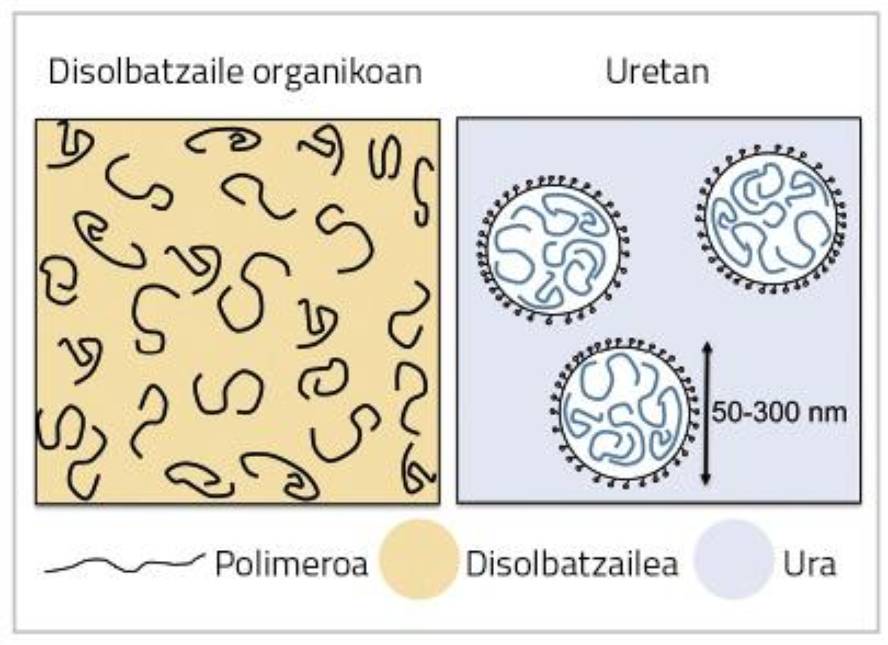

Aínda que son máis convenientes coa contorna, os recubrimientos baseados na auga teñen as súas limitacións. Neste tipo de sistemas o polímero non está disolto senón nunha dispersión coloidal (ver figura 1). Paira manter a estabilidade da dispersión é necesario utilizar emulsificantes ou estabilizadores poliméricos que aumentan a sensibilidade ao recubrimiento final.

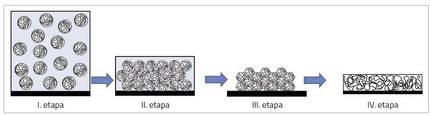

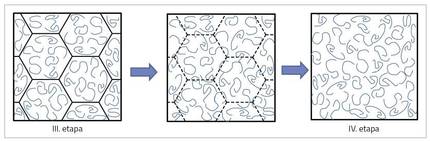

O proceso de obtención dunha película a partir de una dispersión acuosa é complexo e consta de catro etapas ou situacións, tal e como se mostra na Figura 2. Ao comezo do proceso (etapa I) as partículas de polímero están dispersas na auga. A medida que a auga se evapora, as partículas vanse achegando, tocándoas entre si e formando una estrutura compacta, intercalando auga (II. etapa). Cando a auga segue evaporándose, se as partículas son bastante brandas, comezan a deformarse formando estruturas hexagonales (III. etapa). A continuación, as cadeas situadas en partículas deformadas expándense entre si, atrasándoas entre si, obtendo o filme continuo (IV. etapa) [3].

Para que o recubrimiento teña boas propiedades é necesario que a película estea moi ben formada e que haxa menos erros. Por iso, é imprescindible III. e IV. desenvolver adecuadamente a transición entre etapas. A formación de matices é máis sinxela cando a mobilidade das cadeas de polímeros é elevada. O problema é que a mobilidade das cadeas está moi relacionada coa dureza do polímero, e en xeral, a medida que aumenta a mobilidade das cadeas, o polímero é máis brando. Isto supón un gran reto conseguir películas de boa calidade pero cunha boa dureza a partir de dispersións acuáticas.

Paira facer fronte a estes límites existen diversas opcións, como a incorporación de funcionalidades adicionais ao polímero. Por exemplo, a penetración de cadeas de polímeros mellora as propiedades mecánicas do recubrimiento, así como a resistencia a disolventes, auga e abrasión. A química de penetración de polímeros xa é coñecida [4], pero hai que ter en conta que non é fácil obter a película a partir de una dispersión de polímeros xa enrejada, xa que a penetración tamén evita a mobilidade das cadeas. Por iso, a única posibilidade é que a penetración se produza durante ou despois da formación fílmica.

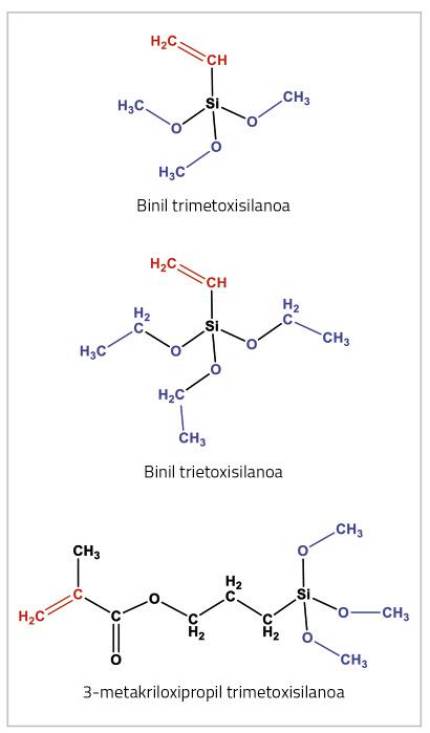

Son varias as estratexias que se poden utilizar paira alcanzar este obxectivo. Neste traballo investigouse o uso de alcoxisilanos monómeros. Estes monómeros son especiais porque teñen dous tipos de funcionalidades ou grupos reactivos. Por unha banda, presentan un dobre enlace que pode participar na polimerización por radical libre, representado en vermello nas estruturas indicadas na figura 4. Este grupo capacítalles paira reaccionar co resto de monómeros que formarán a cadea de polímero, formando cadeas funcionalizadas como as mostradas na figura 5 (a).

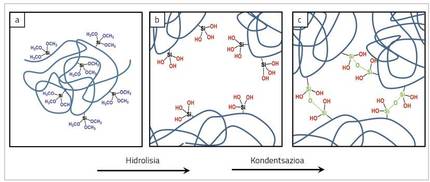

Doutra banda, hai tres grupos de alcol representados en azul na figura 4. Os grupos alcoxi poden reaccionar coa auga do medio mediante reaccións chamadas hidrólisis [5]. No caso dos trialcoxisilanos, ao existir tres grupos de alcol por molécula, poden reaccionar con 3 moléculas de auga. Como consecuencia desta reacción, os grupos de alcol que forman parte da cadea convértense en grupos de silanol (grupos -OH) unidos ao silicio, que se mostran en vermello na figura 5 (b).

Os grupos de silanol de recente creación son capaces de reaccionar entre si mediante reaccións chamadas condensaciones. Como consecuencia da reacción de condensación libérase una molécula de auga ao medio e únense os dous grupos de silanol formando enlaces denominados siloxanos. Como o silano forma parte da cadea de polímeros, esta reacción fai que as cadeas queden unidas entre si, tal e como mostra a figura 5 (c) en verde.

Tras as reaccións de condensación, as cadeas de polímeros xa non estarán soltas, senón na estrutura da rede. Entre as características dos polímeros enrejados é importante que os disolventes non sexan capaces de distribuír as cadeas que forman a rede. Por tanto, paira cuantificar a eficacia das reaccións de penetración é moi conveniente coñecer que fracción do polímero non se disolve. A análise da solubilidad pode realizarse de forma cualitativa, mergullando a película de polímero no disolvente e analizando se se disolve ou non, tal e como se mostra na Figura 6. Pero non só iso, a extracción permite medir de forma cuantitativa a porcentaxe de polímero disolto. A fracción de polímero que queda sen disolver denomínase contido en xel. Se o silano é moi efectivo, o grao de penetración será maior e por tanto o contido en xel.

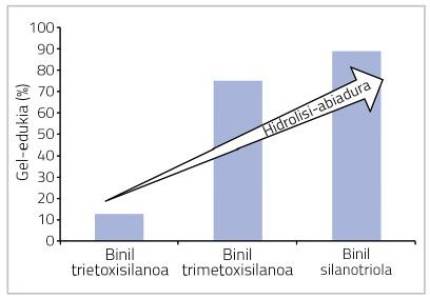

A hidrólisis é un paso indispensable para que posteriormente prodúzanse reaccións de condensación e por tanto penetracións. Por iso, a medida que o alcol silencioso se hidroliza, vanse formando máis grupos con capacidade de penetración. Noutras palabras, cando o nivel de hidrólisis do silano é maior, a capacidade de penetración do polímero tamén será maior. Non todos os alcoxisilanos se hidrolizan á mesma velocidade e, segundo a estrutura química do grupo alcohólico, a reacción é máis rápida ou máis lenta. En xeral, canto maior é o tamaño do grupo de alcol, máis lento é a hidrólisis.

Neste traballo observouse que cando se utiliza silano con hidrólisis lenta obtéñense pequenos contidos de xel, mentres que cando se utiliza silano con velocidade de hidrólisis rápida obtéñense altos contidos de xel. É máis, se se utiliza silano hidrolizado desde o principio (vinilo silanotriola), o contido en xel é aínda maior, tal e como mostra o gráfico da figura 7.

Con todo, o uso de alcois ten máis retos. O silano confire ao polímero una capacidade adicional (e quizais non desexable). Nos sistemas convencionais, una vez extraídos do reactor, as propiedades do polímero non varían co tempo, pero isto non ocorre nas dispersións acuosas de polímeros modificados con silano. Debido á presenza de auga, as reaccións de hidrólisis tamén poden producirse durante o almacenamento do polímero e, una vez que se formaron os grupos de silanol, poden empezar a producirse reaccións de condensación en estado de dispersión antes do secado da película. Isto significa que co tempo a estrutura do polímero en dispersión irá variando durante o almacenamento e, por tanto, as propiedades da película irán cambiando.

Esta evolución estudouse medindo as propiedades mecánicas da película seca. Observouse que, en principio, a medida que transcorre o tempo de almacenamento da dispersión polimérica, obtense una película con mellores propiedades mecánicas, xa que ao avanzar as reaccións de hidrólisis e condensación conséguese un nivel de penetración máis alto. Con todo, a partir de certo tempo de almacenamento o polímero xa está moi enrejado en estado de dispersión e, como se dixo ao principio, das dispersións de polímero enrejadas non se poden obter películas de boa calidade. Como consecuencia, as propiedades mecánicas diminúen.

Pero non todas son malas noticias. De feito, a velocidade das reaccións de hidrólisis e condensación pode controlarse modificando o pH do medio. Cando o pH está próximo ao 7, as reaccións de hidrólisis e condensación son moi lentas, polo que o polímero non presenta una evolución significativa. Con todo, a acidificación ou basificación do pH acelera as reaccións. Isto permite, mediante a selección de silanos monómeros e pH adecuados, axustar o tempo de dispoñibilidade do recubrimiento e obter a máxima eficiencia do silano.

A loita contra o efecto invernadoiro e o cambio climático é un reto paira toda a sociedade e as solucións deben vir de todos os sectores da tecnoloxía. Aínda que en principio non parece, os recubrimientos teñen una importancia capital, xa que ao alargar a supervivencia das estruturas reducen a explotación dos recursos naturais. Neste campo, os monómeros de alcol silencioso ofrecen una oportunidade única paira substituír os recubrimientos utilizados actualmente (ou en desenvolvemento) por novos recubrimientos sustentables baseados na auga, que melloran as súas propiedades e reducen o uso de disolventes.

Referencias

Traballo presentado aos premios CAF-Elhuyar.