Simulación en procesos de fabricación

Estas condicións de mercado obrigan ás empresas a revisar e modernizar os procesos de fabricación, automatizar os talleres e reestruturar os pés de fabricación, é dicir, a realizar grandes investimentos. O risco que se presenta á hora de realizar estes investimentos é evidente e, una vez tomada a decisión, é conveniente que se aplique canto antes paira obter a rendibilidade canto antes. Paira iso, e co fin de minimizar os riscos, a empresa necesitará dun gran volume de información.

Todo iso propiciou a aparición e evolución das denominada "Técnicas de Simulación por Computador".

O obxectivo da simulación é:

Dar a coñecer o comportamento dun sistema coa precisión requirida e antes da súa fabricación.

Dispoñibilidade

A simulación utilízase paira:

- cando sexa necesario modificar sistemas existentes ou estudar novos sistemas na etapa de deseño.

- obter información antes de levar a cabo una acción concreta, é dicir, como política de seguros.

- paira ter algunha medida de posibles consecuencias das decisións.

É necesario ter en conta que esta técnica non ten capacidade de optimización, pero redirixe ao usuario á mellor solución.

A simulación por computador analízase en linguaxes informáticas específicos como:

GPSS -ACSL -SLAM -SIMAN-SIMSCRIPT

Tamén se utilizan linguaxes de alto nivel como FORTRAN.

O campo de aplicación das técnicas de simulación é amplo:

- control de procesos

- análises financeiras

- estudos de mercado

- ...

Con todo, cabe destacar a súa importancia no campo da fabricación.

WHAT IF ... " (Que pasa ... pois? a sección de análise permitirá analizar en cada momento os diferentes parámetros presentes nunha complexa contorna de fabricación.

As aplicacións da simulación nun proceso de fabricación poden ser:

- Avaliar un sistema ou un proceso aínda non implantado, como a creación dunha nova planta, a expansión dun proceso existente ou a remodelación dunha distribución en planta ou dun fluxo de materiais.

- Proporcionar una base permanente e continuada na toma de decisións diarias nos seguintes ámbitos:

- cambios nas secuencias de fabricación

- estratexias de programación

- análise de capacidades

- cambios de produto, implantación de novos produtos.

- Necesidades de persoal e equipamento.

- Localización e determinación do tamaño dos stocks e depósitos intermedios.

- Recepción á entrada dun novo produto.

- Identificación de estrechamientos en produción.

- Deseño de sistemas de transporte de materiais.

- Análise de capacidade produtiva e programas alternativos de produción.

- Incidencia de avarías nos equipos.

Simulación en diferentes contornas de fabricación

En base ao exposto até o momento, podemos dicir que: As técnicas de simulación complementan ás xa existentes tanto na planificación de fabricación como no control de procesos.

Aínda que na contorna de fabricación MRP-II (Manufacturing Resources Planning) coñécense moi ben os requisitos de produción, a probabilidade de que a planificación sexa inviable (poida que os recursos non sexan os adecuados) é elevada. Unindo MRP-II cun paquete de simulación, permítese facer una previsión dos problemas que están a piques de producirse. Por exemplo:

- atrasos na produción por ter preferencias nos recursos.

- incidir naquelas cuestións que axudarían a unha estratexia efectiva de corrección de atrasos nas ordes de produción.

- comprobar si hai suficiente capacidade paira completar certas programacións e si é o momento adecuado.

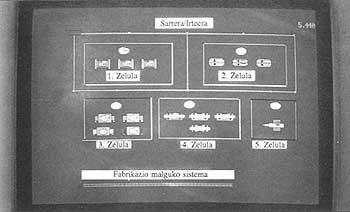

Nunha contorna de fabricación baseado en tecnoloxía de grupo, a simulación pode ter una gran importancia na análise do deseño celular. A fabricación automatizada con células non funcionará ata que se minimice o movemento dos materiais e o fluxo de materiais sexa constante. A simulación permitiría redeseñar a distribución en planta e agrupar as máquinas por produto.

I.T.E. (Just In Time) considerarase como perda calquera actividade que non achegue valor ao produto na contorna de fabricación. Por tanto, e co obxectivo de buscar una redución de perdas, a simulación pode utilizarse paira compatibilizar a produción coa demanda e por tanto minimizar o tempo total do proceso. Simulando a distribución en planta e configuracións alternativas, pero tendo en conta que o proceso de fabricación debe responder os cambios do pedido, pódese minimizar o tempo de proceso. A simulación pode ser moi importante á hora de eliminar as perdas, permitindo ver onde pode producir una investimento.

Paquetes de simulación standard

Cada vez pódese dicir máis que a simulación é una ferramenta paira a toma de decisións.

Pero calquera proceso de simulación debe seguir uns pasos. Estes pasos son:

- Crear un modelo que represente a situación real da forma máis sinxela.

- Entre a actividade dos modelos de aproximación por variables que poden ou non ser activados e a actividade real.

- Obter os resultados do funcionamento do modelo.

- Modificación das accións das variables paira conseguir diferentes funcionamentos e resultados.

A elaboración dun modelo de simulación utilizando as linguaxes antes mencionadas é moi complexa e require de persoal cualificado. Aínda que é bo paira todos, "non adoita haber tempo" paira este tipo de actividades, xa que a rendibilidade non se pode medir inmediatamente. Si no mercado aparecesen os denominados “Paquetes de Simulación Standard”, o problema quedaría resolto.

Os paquetes de simulación standard baséanse nunha linguaxe de programación xeral e o usuario non ten coñecementos de programación específicos. O usuario pode traballar facilmente con estes programas menús, xanelas, etc. utilizando. Con todo, a súa limitación é que aínda que a súa aplicación na simulación do proceso de fabricación discreta é moi sinxela, non ocorre o mesmo nos procesos continuos de fabricación.

O desenvolvemento que se adapte ao proceso que se desexa simular é sinxelo e rápido e permitirá obter resultados rápidos.

Un aspecto moi útil deste tipo de programas é a representación gráfica dos procesos. Isto permite seguir diferentes partes da simulación, cambiando cores e gráficos. As estreitezas de produción son inmediatas xa que algún elemento do proceso bloquéase.

Paira simular o funcionamento dun proceso débense seguir os seguintes pasos:

- Recompilación dos datos máis significativos do taller

- Maquinaria: características, tempo de proceso, avarías.

- Depósitos: materias primas, stocks intermedios, produtos terminados, facultades, normas de xestión.

- Produtos: tipos, fases.

- Transporte: elementos, sistemas existentes.

- Fabricación: programas de produción, plans de proceso.

- Modelización do proceso de fabricación. Nel preséntanse todos os elementos definidos no apartado a) e as súas relacións.

- Distribución de máquinas

- Localización de stocks

- Traxectoria dos elementos de transporte

- Fluxo de materiais

- Execución do modelo, modificando as condicións iniciais do sistema ou as normas de funcionamento.

- Análise e explotación de resultados. Comparar os resultados xerados cos desexados e realizar os cambios necesarios no modelo até chegar ao momento de funcionamento máis adecuado.

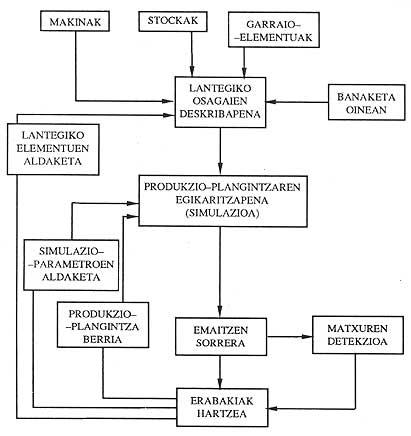

A estrutura da metodoloxía resúmese no seguinte cadro:

A utilidade do modelo reflíctese no tipo de respostas que proporciona o programa. En xeral, obtéñense uns informes standard nos que, sobre todo, hai porcentaxes e cantidades. Os informes xéranse automaticamente despois dun tempo fixado. Existe a posibilidade de interromper a execución da evolución dos distintos parámetros.

Os tipos de resultados obtidos son os seguintes:

- Utilización de recursos:

- % en ocupación

- % en preparación máquina

- % en paradas por mantemento

- % en paradas por avaría

- nº pezas fabricadas en cada máquina

- Utilización de elementos de transporte:

- número de viaxes realizadas

- % ocupación transportistas

- Utilización de depósitos e espera de quenda:

- capacidade de depósito

- número máximo de pezas que se poden almacenar

- tempo medio de espera de quenda de produtos

- Distribución temporal:

- tempos de proceso máximos, mínimos e intermedios

- tempos de cada operación

- Materias primas consumidas

Comentarios finais

A simulación é una técnica cada vez máis utilizada en Euskal Herria. As empresas de aquí, cada vez máis competitivas, ven obrigadas a mellorar a súa produtividade.

DATALDE S.A. é una sociedade dedicada á organización de empresas e as súas producións. DATALDE utiliza paira os seus traballos un produto comercial especial. Paira obter máis información, os interesados deben dirixirse directamente a DATALDE.