Simulación en procesos de fabricación

Estas condiciones de mercado obligan a las empresas a revisar y modernizar los procesos de fabricación, automatizar los talleres y reestructurar los pies de fabricación, es decir, a realizar grandes inversiones. El riesgo que se presenta a la hora de realizar estas inversiones es evidente y, una vez tomada la decisión, es conveniente que se aplique lo antes posible para obtener la rentabilidad cuanto antes. Para ello, y con el fin de minimizar los riesgos, la empresa necesitará de un gran volumen de información.

Todo ello ha propiciado la aparición y evolución de la denominada "Técnicas de Simulación por Ordenador".

El objetivo de la simulación es:

Dar a conocer el comportamiento de un sistema con la precisión requerida y antes de su fabricación.

Disponibilidad

La simulación se utiliza para:

- cuando sea necesario modificar sistemas existentes o estudiar nuevos sistemas en la etapa de diseño.

- obtener información antes de llevar a cabo una acción concreta, es decir, como política de seguros.

- para tener alguna medida de posibles consecuencias de las decisiones.

Es necesario tener en cuenta que esta técnica no tiene capacidad de optimización, pero redirige al usuario a la mejor solución.

La simulación por ordenador se analiza en lenguajes informáticos específicos como:

GPSS -ACSL -SLAM -SIMAN-SIMSCRIPT

También se utilizan lenguajes de alto nivel como FORTRAN.

El campo de aplicación de las técnicas de simulación es amplio:

- control de procesos

- análisis financieros

- estudios de mercado

- ...

Sin embargo, cabe destacar su importancia en el campo de la fabricación.

WHAT IF ... " (Qué pasa ... ¿pues? la sección de análisis permitirá analizar en cada momento los diferentes parámetros presentes en un complejo entorno de fabricación.

Las aplicaciones de la simulación en un proceso de fabricación pueden ser:

- Evaluar un sistema o un proceso aún no implantado, como la creación de una nueva planta, la expansión de un proceso existente o la remodelación de una distribución en planta o de un flujo de materiales.

- Proporcionar una base permanente y continuada en la toma de decisiones diarias en los siguientes ámbitos:

- cambios en las secuencias de fabricación

- estrategias de programación

- análisis de capacidades

- cambios de producto, implantación de nuevos productos.

- Necesidades de personal y equipamiento.

- Localización y determinación del tamaño de los stocks y depósitos intermedios.

- Recepción a la entrada de un nuevo producto.

- Identificación de estrechamientos en producción.

- Diseño de sistemas de transporte de materiales.

- Análisis de capacidad productiva y programas alternativos de producción.

- Incidencia de averías en los equipos.

Simulación en diferentes entornos de fabricación

En base a lo expuesto hasta el momento, podemos decir que: Las técnicas de simulación complementan a las ya existentes tanto en la planificación de fabricación como en el control de procesos.

Si bien en el entorno de fabricación MRP-II (Manufacturing Resources Planning) se conocen muy bien los requisitos de producción, la probabilidad de que la planificación sea inviable (puede que los recursos no sean los adecuados) es elevada. Uniendo MRP-II con un paquete de simulación, se permite hacer una previsión de los problemas que están a punto de producirse. Por ejemplo:

- retrasos en la producción por tener preferencias en los recursos.

- incidir en aquellas cuestiones que ayudarían a una estrategia efectiva de corrección de retrasos en los órdenes de producción.

- comprobar si hay suficiente capacidad para completar ciertas programaciones y si es el momento adecuado.

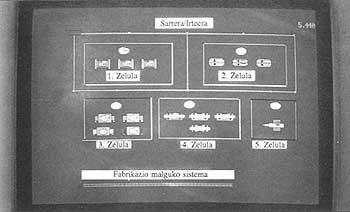

En un entorno de fabricación basado en tecnología de grupo, la simulación puede tener una gran importancia en el análisis del diseño celular. La fabricación automatizada con células no funcionará hasta que se minimice el movimiento de los materiales y el flujo de materiales sea constante. La simulación permitiría rediseñar la distribución en planta y agrupar las máquinas por producto.

I.T.E. (Just In Time) se considerará como pérdida cualquier actividad que no aporte valor al producto en el entorno de fabricación. Por tanto, y con el objetivo de buscar una reducción de pérdidas, la simulación puede utilizarse para compatibilizar la producción con la demanda y por tanto minimizar el tiempo total del proceso. Simulando la distribución en planta y configuraciones alternativas, pero teniendo en cuenta que el proceso de fabricación debe responder a los cambios del pedido, se puede minimizar el tiempo de proceso. La simulación puede ser muy importante a la hora de eliminar las pérdidas, permitiendo ver dónde puede producir una inversión.

Paquetes de simulación standard

Cada vez se puede decir más que la simulación es una herramienta para la toma de decisiones.

Pero cualquier proceso de simulación debe seguir unos pasos. Estos pasos son:

- Crear un modelo que represente la situación real de la forma más sencilla.

- Entre la actividad de los modelos de aproximación por variables que pueden o no ser activados y la actividad real.

- Obtener los resultados del funcionamiento del modelo.

- Modificación de las acciones de las variables para conseguir diferentes funcionamientos y resultados.

La elaboración de un modelo de simulación utilizando los lenguajes antes mencionados es muy compleja y requiere de personal cualificado. Aunque es bueno para todos, "no suele haber tiempo" para este tipo de actividades, ya que la rentabilidad no se puede medir inmediatamente. Si en el mercado aparecieran los denominados “Paquetes de Simulación Standard”, el problema quedaría resuelto.

Los paquetes de simulación standard se basan en un lenguaje de programación general y el usuario no tiene conocimientos de programación específicos. El usuario puede trabajar fácilmente con estos programas menús, ventanas, etc. utilizando. Sin embargo, su limitación es que si bien su aplicación en la simulación del proceso de fabricación discreta es muy sencilla, no ocurre lo mismo en los procesos continuos de fabricación.

El desarrollo que se adapte al proceso que se desea simular es sencillo y rápido y permitirá obtener resultados rápidos.

Un aspecto muy útil de este tipo de programas es la representación gráfica de los procesos. Esto permite seguir diferentes partes de la simulación, cambiando colores y gráficos. Las estrecheces de producción son inmediatas ya que algún elemento del proceso se bloquea.

Para simular el funcionamiento de un proceso se deben seguir los siguientes pasos:

- Recopilación de los datos más significativos del taller

- Maquinaria: características, tiempo de proceso, averías.

- Depósitos: materias primas, stocks intermedios, productos terminados, facultades, normas de gestión.

- Productos: tipos, fases.

- Transporte: elementos, sistemas existentes.

- Fabricación: programas de producción, planes de proceso.

- Modelización del proceso de fabricación. En él se presentan todos los elementos definidos en el apartado a) y sus relaciones.

- Distribución de máquinas

- Localización de stocks

- Trayectoria de los elementos de transporte

- Flujo de materiales

- Ejecución del modelo, modificando las condiciones iniciales del sistema o las normas de funcionamiento.

- Análisis y explotación de resultados. Comparar los resultados generados con los deseados y realizar los cambios necesarios en el modelo hasta llegar al punto de funcionamiento más adecuado.

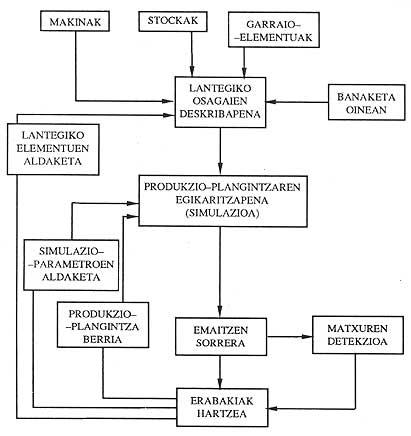

La estructura de la metodología se resume en el siguiente cuadro:

La utilidad del modelo se refleja en el tipo de respuestas que proporciona el programa. En general, se obtienen unos informes standard en los que, sobre todo, hay porcentajes y cantidades. Los informes se generan automáticamente después de un tiempo fijado. Existe la posibilidad de interrumpir la ejecución de la evolución de los distintos parámetros.

Los tipos de resultados obtenidos son los siguientes:

- Utilización de recursos:

- % en ocupación

- % en preparación máquina

- % en paradas por mantenimiento

- % en paradas por avería

- nº piezas fabricadas en cada máquina

- Utilización de elementos de transporte:

- número de viajes realizados

- % ocupación transportistas

- Utilización de depósitos y espera de turno:

- capacidad de depósito

- número máximo de piezas que se pueden almacenar

- tiempo medio de espera de turno de productos

- Distribución temporal:

- tiempos de proceso máximos, mínimos y intermedios

- tiempos de cada operación

- Materias primas consumidas

Comentarios finales

La simulación es una técnica cada vez más utilizada en Euskal Herria. Las empresas de aquí, cada vez más competitivas, se ven obligadas a mejorar su productividad.

DATALDE S.A. es una sociedad dedicada a la organización de empresas y sus producciones. DATALDE utiliza para sus trabajos un producto comercial especial. Para obtener más información, los interesados deben dirigirse directamente a DATALDE.