Simulation dans les processus de fabrication

Ces conditions de marché obligent les entreprises à revoir et moderniser les processus de fabrication, à automatiser les ateliers et à restructurer les pieds de fabrication, c'est-à-dire à réaliser de grands investissements. Le risque de ces investissements est évident et, une fois la décision prise, il convient d'appliquer le plus tôt possible pour obtenir la rentabilité dès que possible. Pour cela, et afin de minimiser les risques, l'entreprise aura besoin d'un grand volume d'informations.

Tout cela a permis l'apparition et l'évolution de ce qu'on appelle "Techniques de Simulation Informatique".

L'objectif de la simulation est :

Faire connaître le comportement d'un système avec la précision requise et avant sa fabrication.

Disponibilité :

La simulation est utilisée pour :

- quand il est nécessaire de modifier des systèmes existants ou d'étudier de nouveaux systèmes au stade de conception.

- obtenir des informations avant d'effectuer une action concrète, à savoir comme une politique d'assurance.

- pour avoir une mesure des conséquences possibles des décisions.

Il est nécessaire de noter que cette technique n'a pas de capacité d'optimisation, mais redirige l'utilisateur vers la meilleure solution.

La simulation par ordinateur est analysée dans des langages informatiques spécifiques tels que:

GPSS -ACSL -SLAM -SIMAN-SIMSCRIPT

Des langages de haut niveau tels que FORTRAN sont également utilisés.

Le champ d’application des techniques de simulation est large:

- contrôle des processus

- analyse financière

- études de marché

- ...

Cependant, il convient de souligner son importance dans le domaine de la fabrication.

WHAT IF ... " (Ce qui se passe ... alors? la section d'analyse permettra d'analyser à chaque instant les différents paramètres présents dans un complexe environnement de fabrication.

Les applications de simulation dans un processus de fabrication peuvent être :

- Évaluer un système ou un processus non encore implanté, comme la création d'une nouvelle usine, l'expansion d'un processus existant ou la rénovation d'une distribution en usine ou d'un flux de matériaux.

- Fournir une base permanente et continue dans la prise de décision quotidienne dans les domaines suivants:

- changements dans les séquences de fabrication

- stratégies de programmation

- analyse des capacités

- changements de produit, implantation de nouveaux produits.

- Besoins en personnel et équipement.

- Localisation et détermination de la taille des stocks et réservoirs intermédiaires.

- Réception à l'entrée d'un nouveau produit.

- Identification des rétrécissements en production.

- Conception de systèmes de transport de matériaux.

- Analyse des capacités productives et programmes alternatifs de production.

- Incidence des pannes sur les équipements.

Simulation dans différents environnements de fabrication

Sur la base de ce qui est exposé jusqu'à présent, nous pouvons dire que: Les techniques de simulation complètent celles déjà existantes tant dans la planification de fabrication que dans le contrôle des processus.

Bien que les exigences de production soient bien connues dans l'environnement de fabrication MRP-II (Manufacturing Resources Planning), la probabilité que la planification soit impossible (les ressources peuvent ne pas être adéquates) est très élevée. En joignant MRP-II à un paquet de simulation, il est permis de prévoir les problèmes à venir. Par exemple :

- retards dans la production en ayant des préférences dans les ressources.

- inciter sur les questions qui aideraient à une stratégie efficace de correction des retards dans les ordres de production.

- vérifier s'il y a suffisamment de capacité pour compléter certaines programmations et si c'est le bon moment.

Dans un environnement de fabrication basé sur la technologie de groupe, la simulation peut avoir une grande importance dans l'analyse de la conception cellulaire. La fabrication automatisée par cellules ne fonctionnera pas jusqu'à ce que le mouvement des matériaux soit minimisé et que le flux des matériaux soit constant. La simulation permettrait de repenser la distribution en usine et de regrouper les machines par produit.

I.T.E. (Just In Time) est considéré comme une perte toute activité qui n'apporte pas de valeur au produit dans l'environnement de fabrication. Par conséquent, afin de rechercher une réduction des pertes, la simulation peut être utilisée pour compatibiliser la production à la demande et donc minimiser le temps total du processus. En simulant la distribution en usine et des configurations alternatives, mais étant donné que le processus de fabrication doit répondre aux changements de commande, le temps de processus peut être minimisé. La simulation peut être très importante pour éliminer les pertes, permettant de voir où un investissement peut se produire.

Forfaits de simulation standard

De plus en plus on peut dire que la simulation est un outil de prise de décision.

Mais tout processus de simulation doit suivre quelques étapes. Ces étapes sont:

- Créer un modèle qui représente la situation réelle de la manière la plus simple.

- Entre l'activité des modèles d'approche par des variables qui peuvent ou non être activés et l'activité réelle.

- Obtenir les résultats du fonctionnement du modèle.

- Modification des actions des variables pour obtenir différents fonctionnements et résultats.

L'élaboration d'un modèle de simulation utilisant les langages mentionnés ci-dessus est très complexe et nécessite un personnel qualifié. Bien qu'il soit bon pour tout le monde, "il n'y a généralement pas de temps" pour ce type d'activités, puisque la rentabilité ne peut pas être mesurée immédiatement. Si les « Forfaits de simulation standard » apparaissent sur le marché, le problème sera résolu.

Les paquets de simulation standard sont basés sur un langage de programmation général et l'utilisateur n'a aucune connaissance de programmation spécifique. L'utilisateur peut facilement travailler avec ces programmes menus, fenêtres, etc. en utilisant. Cependant, sa limitation est que bien que son application dans la simulation du processus de fabrication discrète soit très simple, il n'en est pas de même dans les processus de fabrication continus.

Le développement adapté au processus que vous souhaitez simuler est simple et rapide et vous permettra d'obtenir des résultats rapides.

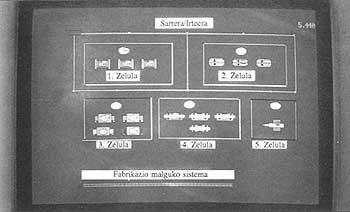

Un aspect très utile de ces programmes est la représentation graphique des processus. Cela permet de suivre différentes parties de la simulation, en changeant les couleurs et les graphiques. Les rétrécissements de production sont immédiats car certains éléments du processus sont bloqués.

Pour simuler le fonctionnement d'un processus, vous devez suivre les étapes suivantes:

- Collecte des données les plus importantes de l'atelier

- Machines: caractéristiques, temps de traitement, pannes.

- Dépôts: matières premières, stocks intermédiaires, produits finis, facultés, normes de gestion.

- Produits: types, phases.

- Transport: éléments, systèmes existants.

- Fabrication: programmes de production, plans de processus.

- Modélisation du processus de fabrication. Il présente tous les éléments définis à l'alinéa a) et leurs relations.

- Distribution de machines

- Localisation des stocks

- Trajectoire des éléments de transport

- Flux de matériaux

- Exécution du modèle, modifiant les conditions initiales du système ou les normes de fonctionnement.

- Analyse et exploitation des résultats. Comparer les résultats générés avec ceux souhaités et effectuer les changements nécessaires dans le modèle jusqu'au point de fonctionnement le plus approprié.

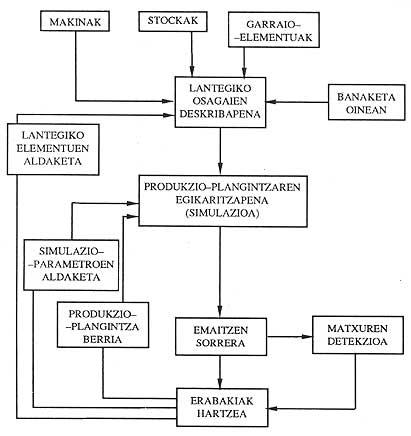

La structure de la méthodologie est résumée dans le tableau suivant:

L'utilité du modèle se reflète dans le type de réponses fournies par le programme. En général, on obtient des rapports standard dans lesquels, surtout, il y a des pourcentages et des quantités. Les rapports sont générés automatiquement après un certain temps. Il est possible d'interrompre l'exécution de l'évolution des différents paramètres.

Les types de résultats obtenus sont les suivants:

- Utilisation des ressources:

- % en occupation

- % en préparation machine

- % en arrêts de maintenance

- % en arrêts par défaut

- pièces fabriquées sur chaque machine

- Utilisation des éléments de transport:

- nombre de voyages effectués

- % d'occupation transporteurs

- Utilisation des dépôts et attente de tour:

- capacité de dépôt

- nombre maximum de pièces pouvant être stockées

- temps d'attente moyen pour le tour des produits

- Distribution temporaire :

- temps de processus maximaux, minimaux et intermédiaires

- temps de chaque opération

- Matières premières consommées

Commentaires finaux

La simulation est une technique de plus en plus utilisée en Euskal Herria. Les entreprises ici, de plus en plus compétitives, sont obligées d'améliorer leur productivité.

DATALDE S.A. est une société dédiée à l'organisation d'entreprises et leurs productions. DATALDE utilise pour ses travaux un produit commercial spécial. Pour plus d'informations, les parties intéressées doivent contacter directement DATALDE.