Máquinas ferramentas: revolución e crise

En Europa os fabricantes de máquina ferramenta comezaron a unirse cara a 1950. Foi entón cando se celebrou en París a primeira exposición sobre a Máquina Ferramenta. Primeiro só podían participar os europeos, pero desde entón os fabricantes de todo o mundo teñen a oportunidade de dar a coñecer os seus produtos. Celébrase cada dous anos en Hannover, París e Milán. O último, o noveno, celebrouse en París en xuño do ano pasado, onde se puideron ver os pasos que se deron ultimamente en máquinas ferramenta.

A verdade é que as noticias destes avances non aparecen tan brillantes como os láseres de condución de espazos, escáneres ou bombas, pero non hai que esquecer que están a cambiar á mesma velocidade que estes. A máquina é una ferramenta cada vez máis produtiva, cada vez máis intelixente, cada vez máis automatizada. Pero, que é a máquina ferramenta?

Papel das máquinas ferramenta

Todos sabemos que o alternador, o guindastre, o coche, o avión, o computador ou a lavadora son máquinas. As máquinas ferramentas son as existentes nas industrias nas que se fabrican. Fresadora, torno, pulidora de superficies, mandrinadora Función de máquinas ferramentas, prensa de embutición, cepillo, etc. denomínanse.

Dan forma a pezas ou láminas en bruto (aceiro, fundición, plástico, madeira, etc.). A través das súas ferramentas realizan as pezas das máquinas que utilizamos na nosa vida cotiá, cortando, abrasando, encartando, etc. o material.

Tomemos por exemplo un aparello telefónico. Estas pezas de plástico extraéronse dun molde pero realizouse o fresado, rectificado, pulido, etc. a partir de una peza en bruto de aceiro ou ferro fundido. A culata do motor do automóbil, por exemplo, é una peza extraída dun molde, pero o molde preparouse con máquinas ferramentas, entre outras cousas: a fresadora sacou a forma da gamba de cocción, o trade perforou as válvulas, a mandrinadora terminou os buracos, a roscadora cedeu os buracos paira amarrar as bujías, etc.

Dentro das máquinas ferramentas pódense facer moitas familias ou series con decenas de tipos diferentes. Ademais, cada día están a extraer novas máquinas ferramentas adaptadas ás novas aplicacións. E non é de estrañar, tendo en conta todas as áreas de fabricación que se utilizan. De feito, desde as pezas de 50 toneladas de prensas xigantes até as minúsculas engrenaxes dos reloxos teñen que mecanizar todo.

As ferramentas que dan forma ás pezas son tamén de mil formas: brocha de aceiro paira perforar o ferro, coitela que levanta a labra no torno paira mecanizar o eixo cilíndrico, pedra abrasiva que rectifica os dentes da engrenaxe, troquel de embutición, eixo de roscado, etc.

Máquina intelixente

O control numérico (CD) incorporou intelixencia ás máquinas ferramentas nos últimos anos, pero ao mesmo tempo reduciuse o número de máquinas ferramentas. O control numérico ha proporcionado destreza e flexibilidade ás máquinas ferramentas polo seu programa de mecanizado. Este programa sementa este tipo de ferramenta nun punto similar ao da peza, logo dá traballo a outro dente, logo frea a fresa a 56,87 mm, etc.

Todo iso permitiu "unir" as diferentes máquinas debido ao control numérico. Máis que a secuencia de máquinas de fresar, tradear, rectificar, etc., púidose crear un "centro de mecanizado" que realiza toda a peza.

Paira iso a peza amarrarase automaticamente nunha mesa que se pode despraza en dúas ou tres dimensións. As ferramentas de mecanizado tamén se unen automaticamente nun ou varios portaherramientas, que teñen as velocidades de xiro seleccionadas no programa. As ferramentas fíxanse en torretas rotables e lévaas desde o almacén até o portaherramientas necesario no momento que o programa o requira.

Até agora nas fábricas mecánicas había vinte máquinas ferramenta aliñadas, e os vehículos pequenos levaban caixas cheas de pezas semiacabadas dunha máquina a outra. Agora basta con colocar tres centros de mecanizado paira a mesma produción. Dous ou tres técnicos vixían os centros de mecanizado que funcionan constantemente día e noite, atendendo ao desgaste das ferramentas.

A principios da década de 1960, co desenvolvemento dos computadores, comezouse a aplicar a informática en máquinas ferramenta. Obviamente, as máquinas ferramentas estaban automatizadas desde hai tempo, e as diferentes funcións realizábanse sen a participación das persoas, pero o axuste das máquinas realizábase a tempo para que se conectasen os automatismos.

Explicarémolo mediante un exemplo. Supoñamos que una brocha tiña que facer un buraco de 40 mm de profundidade. Ao profundar 40 mm debía ter un tope paira deter o desprazamento da broca. O operario, con todo, debía seleccionar a broca e aplicar na máquina tanto a velocidade de xiro como a velocidade de avance tendo en conta o material a perforar. Con todos estes preparativos a máquina traballaba automaticamente.

Con todo, mediante o control numérico, un computador rexistra constantemente o desprazamento da broca e un programa ten a seguinte instrución: "Parar ao tradear 40 mm". Esta instrución pódese ditar da seguinte maneira: "parar cando o eixo que despraza a casa de brocas dá 10,25 voltas". O programa establece simultaneamente a velocidade de xiro da broca e a velocidade de avance.

Vantaxes do control numérico

Comparando os fenómenos físicos que se producen na máquina coas ordes inscritas no programa informático, as operacións de mecanizado se automatizan sen ter que establecer velocidades que se deben respectar na propia máquina. Isto permite que una vez finalizado o mecanizado dunha peza, a seguinte peza comece automaticamente sen a intervención do operario. Nalgúns casos, ademais, obtendo precisións dunha micra.

Á marxe do que se gaña en rapidez e flexibilidade, mediante control numérico supéranse os obstáculos do mecanizado convencional en termos de calidade. Estas son algunhas das vantaxes:

- A falta de destreza ou destreza do traballador non afecta.

- As pezas non teñen por que ser fabricadas en grandes series. Paira descartar os traballos preparatorios a realizar nas máquinas de transvasamento dun tipo de peza a outro no mecanizado convencional, recorríase á fabricación de gran cantidade dun tipo de peza a outro. Con todo, mediante o control numérico ha realizado 20 pezas ou fixo 20.000. Non hai diferenzas de custo.

- Os planos da peza realizada hai tempo e as condicións de mecanizado son moito máis fáciles de atopar. Cando solicitan un substituto por deterioración da peza realizada hai cinco anos, por exemplo, todos os datos e condicións de mecanizado da peza están na memoria do computador. Una vez introducidos os datos na máquina adecuada, pódese realizar a peza inmediatamente.

A pesar de que o CD se achaba nos inicios de fai uns vinte e cinco anos, hoxe polas súas vantaxes, o 60% da produción mundial de máquinas ferramenta chegou a ser de control numérico.

Barnas técnicas de mecanizado

As máquinas ferramentas, como xa se indicou, poden ser dunha soa función ou centros de mecanizado, pero a peza adóitase traballar sempre por conformado ou arranque de labra. Con todo, nos últimos cincuenta anos apareceron barnas técnicas de mecanizado. As máis importantes son:

- Electroerosión. Mecanízase saltando o arco eléctrico entre a peza e a ferramenta. A ferramenta é o fío ou a agulla que atravesa a peza normalmente. Fai un buraco, por exemplo, pero non ten por que ser redondo. Os buracos cadrados ou poligonales tamén se poden facer igual.

- Mecanizado químico. É una electrólise.

- Conformado en explosión. Una proxección de chapa na matriz obriga a adoptar una forma e un relevo determinado. O mesmo resultado pódese obter introducindo o líquido incompresible a alta presión.

- Mecanizado láser. Nel a enerxía da luz elimina as partículas da peza a mecanizar. Obtéñense pezas de alta precisión.

- Mecanizado iónico. O feixe de iones acelerado funciona como láser.

Este tipo de mecanizados están a mellorar día a día. En ocasións mesmo se combinan paira chegar a precisións ou mellorar os custos que non se poden conseguir mediante procedementos clásicos.

Avance en informática

Na exposición celebrada en París o pasado mes de xuño puidéronse ver os últimos avances no control numérico de máquinas ferramenta. Apareceron programas máis compactos e ricos, sobre todo grazas ao uso de programas de 32 bits en microordenadores. Até agora, con programas de 8 ou 16 bits, o computador non podía gobernar moitas funcións.

Na feira de mostras de París apareceron controis numéricos de dez eixos. Aclaremos que nos inicios do CD había un eixo único (por exemplo, o control numérico só controlaba as dimensións do eixo "x"), dous e tres (contrarrestaban tres dimensións).

De dez eixos non significa que teñamos un espazo de dez dimensións, senón que o programa goberna dez funcións. No mesmo centro de mecanizado, ademais das direccións dos tres eixos en coordenadas, mecanizados con dúas ou tres inclinacións diferentes, outras dúas ou tres funcións paira o manexo de ferramentas, etc. poden existir. Todo iso grazas á memoria de 32 bits do computador.

Os avances en habilidade, flexibilidade e precisión débense máis á rapidez no tratamento da información que ao deseño da máquina. Trátase de realizar todas as tarefas de mecanizado mentres a peza está nun lugar. Por iso, torneado, fresado, brochado, etc. da peza no mesmo lugar. fanse, convertendo o posto en células "flexibles". Por suposto, esta célula require un gran número de ferramentas a man ao redor.

200.000 revolucións por minuto

Ademais dos avances no campo da informática, noutras funcións que habitualmente cumpre a máquina ferramenta, tamén se puideron ver novidades en París. Por exemplo, a velocidade de corte (velocidade relativa entre a peza e a ferramenta) é cada vez maior. Por unha banda, os órganos das máquinas son cada vez mellores (cojinetes con rodamientos de rodetes, cojinetes de aire, estruturas antivibratorias, etc.) Doutra banda, avanzouse moito nas ferramentas de corte (desde a fabricación de aceiro rápido até a fabricación de carburo de wolframio, nitruro de boro, diamante, cerámica e cermet).

A velocidade de corte mantívose durante moito tempo entre os 15 e os 40 metros, pero desde a década do sesenta, entre os 80 e os 100 metros, foi bastante normal. Nos últimos tempos, e sobre todo grazas aos estudos realizados en Alemaña, alcanzáronse velocidades de 400 a 500 m/min e en aliaxes lixeiras espérase que en breve alcancen os 800-1.000 m/min.

En canto á velocidade de xiro, utilízanse entre 50.000 e 60.000 revolucións por minuto e en máquinas ferramentas de hiperprecisión espéranse entre 150.000 e 200.000 r.p.m. con cojinetes de aire.

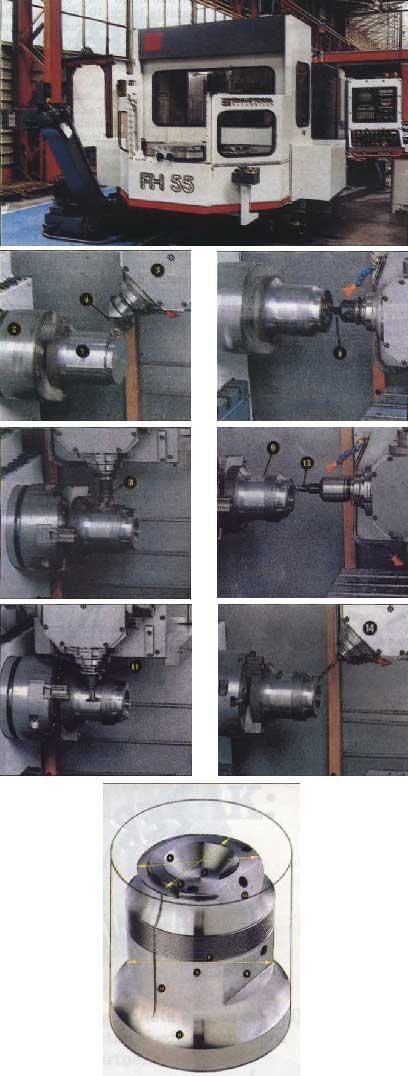

Na figura pódese ver un centro de mecanizado gobernado por controis numéricos. Está ben protexida paira evitar que a labra e o aceite de mecanizado saian ao exterior. A peza a mecanizar (I) é un cilindro de aceiro. Está atado ao prato (2) que fai virar a máquina. As diferentes ferramentas necesarias paira montar a labra, (3) están montadas no portaherramientas. Cando a máquina fai virar a peza, a torreta dá un anaco de volta en cada operación paira achegar á peza a ferramenta de corte correspondente en cada momento. As operacións a realizar neste mecanizado son: Torneado externo. (4) placando as ferramentas en paralelo deas ao eixo da peza, levantará en cada pasada a labra até alcanzar os diámetros A, B e C desexados na peza. Roscado. Outra ferramenta de corte (aquí non se desbarata) (5) dará fío á peza a unha determinada lonxitude do cilindro. Torneado interno. A torreta presenta a continuación (6) a ferramenta e mecaniza na parte superior da peza (7) o instante do sako. Fresado. A torreta (8) trae a fresa á peza. Corta dous planos: (9) en flanco e (10) no alto, inclinado. Posteriormente (11) a fresa (12) mecaniza a ranura estreita. Paira a realización destes fresados, así como paira o resto de operacións posteriores, a peza mantense parada sendo a ferramenta a que dá voltas. Perforación. Os orificios (13) e (14) realízanse con brocas. Un buraco faise perpendicular ao eixo do pé e o outro inclinado (14). Grazas ao control numérico, todas estas operacións realízanse automaticamente nesta orde, respectando as cotas preprogramadas e fixadas na peza (ademais da precisión a micro nalgunhas máquinas). A elección e colocación das ferramentas, a velocidade de xiro, a velocidade de avance, a profundidade de perforación, etc. son as instrucións do programa.