Máquinas herramientas: revolución y crisis

En Europa los fabricantes de máquina herramienta comenzaron a unirse hacia 1950. Fue entonces cuando se celebró en París la primera exposición sobre la Máquina Herramienta. Primero sólo podían participar los europeos, pero desde entonces los fabricantes de todo el mundo tienen la oportunidad de dar a conocer sus productos. Se celebra cada dos años en Hannover, París y Milán. El último, el noveno, se celebró en París en junio del año pasado, donde se pudieron ver los pasos que se han dado últimamente en máquinas herramienta.

La verdad es que las noticias de estos avances no aparecen tan brillantes como los láseres de conducción de espacios, escáneres o bombas, pero no hay que olvidar que están cambiando a la misma velocidad que estos. La máquina es una herramienta cada vez más productiva, cada vez más inteligente, cada vez más automatizada. Pero, ¿qué es la máquina herramienta?

Papel de las máquinas herramienta

Todos sabemos que el alternador, la grúa, el coche, el avión, el ordenador o la lavadora son máquinas. Las máquinas herramientas son las existentes en las industrias en las que se fabrican. Fresadora, torno, pulidora de superficies, mandrinadora Función de máquinas herramientas, prensa de embutición, cepillo, etc. se denominan.

Dan forma a piezas o láminas en bruto (acero, fundición, plástico, madera, etc.). A través de sus herramientas realizan las piezas de las máquinas que utilizamos en nuestra vida cotidiana, cortando, abrasando, plegando, etc. el material.

Tomemos por ejemplo un aparato telefónico. Estas piezas de plástico se han extraído de un molde pero se ha realizado el fresado, rectificado, pulido, etc. a partir de una pieza en bruto de acero o hierro fundido. La culata del motor del automóvil, por ejemplo, es una pieza extraída de un molde, pero el molde se ha preparado con máquinas herramientas, entre otras cosas: la fresadora ha sacado la forma de la gamba de cocción, la taladro ha perforado las válvulas, la mandrinadora ha terminado los agujeros, la roscadora ha cedido los agujeros para amarrar las bujías, etc.

Dentro de las máquinas herramientas se pueden hacer muchas familias o series con decenas de tipos diferentes. Además, cada día están extrayendo nuevas máquinas herramientas adaptadas a las nuevas aplicaciones. Y no es de extrañar, teniendo en cuenta todas las áreas de fabricación que se utilizan. De hecho, desde las piezas de 50 toneladas de prensas gigantes hasta los minúsculos engranajes de los relojes tienen que mecanizar todo.

Las herramientas que dan forma a las piezas son también de mil formas: brocha de acero para perforar la plancha, cuchilla que levanta la viruta en el torno para mecanizar el eje cilíndrico, piedra abrasiva que rectifica los dientes del engranaje, troquel de embutición, eje de roscado, etc.

Máquina inteligente

El control numérico (CD) ha incorporado inteligencia a las máquinas herramientas en los últimos años, pero al mismo tiempo se ha reducido el número de máquinas herramientas. El control numérico ha proporcionado destreza y flexibilidad a las máquinas herramientas por su programa de mecanizado. Este programa siembra este tipo de herramienta en un punto similar al de la pieza, luego da trabajo a otro diente, luego frena la fresa a 56,87 mm, etc.

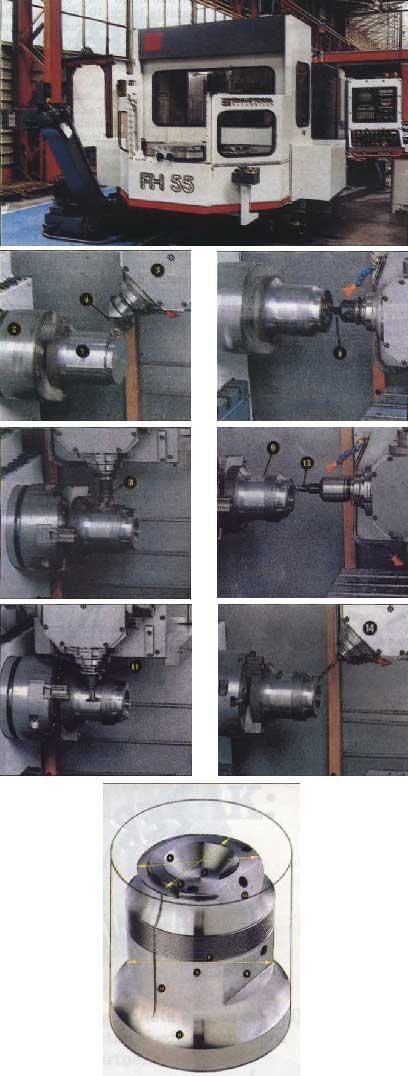

Todo ello ha permitido "unir" las diferentes máquinas debido al control numérico. Más que la secuencia de máquinas de fresar, taladrar, rectificar, etc., se ha podido crear un "centro de mecanizado" que realiza toda la pieza.

Para ello la pieza se amarrará automáticamente en una mesa que se puede desplaza en dos o tres dimensiones. Las herramientas de mecanizado también se unen automáticamente en uno o varios portaherramientas, que tienen las velocidades de giro seleccionadas en el programa. Las herramientas se fijan en torretas rotables y las lleva desde el almacén hasta el portaherramientas necesario en el momento que el programa lo requiera.

Hasta ahora en las fábricas mecánicas había veinte máquinas herramienta alineadas, y los vehículos pequeños llevaban cajas llenas de piezas semiacabadas de una máquina a otra. Ahora basta con colocar tres centros de mecanizado para la misma producción. Dos o tres técnicos vigilan los centros de mecanizado que funcionan constantemente día y noche, atendiendo al desgaste de las herramientas.

A principios de la década de 1960, con el desarrollo de los ordenadores, se comenzó a aplicar la informática en máquinas herramienta. Obviamente, las máquinas herramientas estaban automatizadas desde hace tiempo, y las diferentes funciones se realizaban sin la participación de las personas, pero el ajuste de las máquinas se realizaba a tiempo para que se conectaran los automatismos.

Lo explicaremos mediante un ejemplo. Supongamos que una brocha tenía que hacer un agujero de 40 mm de profundidad. Al profundizar 40 mm debía tener un tope para detener el desplazamiento de la broca. El operario, sin embargo, debía seleccionar la broca y aplicar en la máquina tanto la velocidad de giro como la velocidad de avance teniendo en cuenta el material a perforar. Con todos estos preparativos la máquina trabajaba automáticamente.

Sin embargo, mediante el control numérico, un ordenador registra constantemente el desplazamiento de la broca y un programa tiene la siguiente instrucción: "Parar al taladrar 40 mm". Esta instrucción se puede dictar de la siguiente manera: "parar cuando el eje que desplaza la casa de brocas da 10,25 vueltas". El programa establece simultáneamente la velocidad de giro de la broca y la velocidad de avance.

Ventajas del control numérico

Comparando los fenómenos físicos que se producen en la máquina con las órdenes inscritas en el programa informático, las operaciones de mecanizado se automatizan sin tener que establecer velocidades que se deben respetar en la propia máquina. Esto permite que una vez finalizado el mecanizado de una pieza, la siguiente pieza comience automáticamente sin la intervención del operario. En algunos casos, además, obteniendo precisiones de una micra.

Al margen de lo que se gana en rapidez y flexibilidad, mediante control numérico se superan los obstáculos del mecanizado convencional en términos de calidad. Estas son algunas de las ventajas:

- La falta de destreza o destreza del trabajador no afecta.

- Las piezas no tienen por qué ser fabricadas en grandes series. Para descartar los trabajos preparatorios a realizar en las máquinas de trasvase de un tipo de pieza a otro en el mecanizado convencional, se recurría a la fabricación de gran cantidad de un tipo de pieza a otro. Sin embargo, mediante el control numérico ha realizado 20 piezas o ha hecho 20.000. No hay diferencias de coste.

- Los planos de la pieza realizada hace tiempo y las condiciones de mecanizado son mucho más fáciles de encontrar. Cuando solicitan un sustituto por deterioro de la pieza realizada hace cinco años, por ejemplo, todos los datos y condiciones de mecanizado de la pieza están en la memoria del ordenador. Una vez introducidos los datos en la máquina adecuada, se puede realizar la pieza inmediatamente.

A pesar de que el CD se hallaba en los inicios de hace unos veinticinco años, hoy por sus ventajas, el 60% de la producción mundial de máquinas herramienta ha llegado a ser de control numérico.

Barnas técnicas de mecanizado

Las máquinas herramientas, como ya se ha indicado, pueden ser de una sola función o centros de mecanizado, pero la pieza se suele trabajar siempre por conformado o arranque de viruta. Sin embargo, en los últimos cincuenta años han aparecido barnas técnicas de mecanizado. Las más importantes son:

- Electroerosión. Se mecaniza saltando el arco eléctrico entre la pieza y la herramienta. La herramienta es el hilo o la aguja que atraviesa la pieza normalmente. Hace un agujero, por ejemplo, pero no tiene por qué ser redondo. Los agujeros cuadrados o poligonales también se pueden hacer igual.

- Mecanizado químico. Es una electrólisis.

- Conformado en explosión. Una proyección de chapa en la matriz obliga a adoptar una forma y un relieve determinado. El mismo resultado se puede obtener introduciendo el líquido incompresible a alta presión.

- Mecanizado láser. En él la energía de la luz elimina las partículas de la pieza a mecanizar. Se obtienen piezas de alta precisión.

- Mecanizado iónico. El haz de iones acelerado funciona como láser.

Este tipo de mecanizados están mejorando día a día. En ocasiones incluso se combinan para llegar a precisiones o mejorar los costes que no se pueden conseguir mediante procedimientos clásicos.

Avance en informática

En la exposición celebrada en París el pasado mes de junio se pudieron ver los últimos avances en el control numérico de máquinas herramienta. Han aparecido programas más compactos y ricos, sobre todo gracias al uso de programas de 32 bits en microordenadores. Hasta ahora, con programas de 8 o 16 bits, el ordenador no podía gobernar muchas funciones.

En la feria de muestras de París han aparecido controles numéricos de diez ejes. Aclaremos que en los inicios del CD había un eje único (por ejemplo, el control numérico sólo controlaba las dimensiones del eje "x"), dos y tres (contrarrestaban tres dimensiones).

De diez ejes no significa que tengamos un espacio de diez dimensiones, sino que el programa gobierna diez funciones. En el mismo centro de mecanizado, además de las direcciones de los tres ejes en coordenadas, mecanizados con dos o tres inclinaciones diferentes, otras dos o tres funciones para el manejo de herramientas, etc. pueden existir. Todo ello gracias a la memoria de 32 bits del ordenador.

Los avances en habilidad, flexibilidad y precisión se deben más a la rapidez en el tratamiento de la información que al diseño de la máquina. Se trata de realizar todas las tareas de mecanizado mientras la pieza está en un lugar. Por ello, torneado, fresado, brochado, etc. de la pieza en el mismo lugar. se hacen, convirtiendo el puesto en "células flexibles". Por supuesto, esta célula requiere un gran número de herramientas a mano alrededor.

200.000 revoluciones por minuto

Además de los avances en el campo de la informática, en otras funciones que habitualmente cumple la máquina herramienta, también se pudieron ver novedades en París. Por ejemplo, la velocidad de corte (velocidad relativa entre la pieza y la herramienta) es cada vez mayor. Por un lado, los órganos de las máquinas son cada vez mejores (cojinetes con rodamientos de rodillos, cojinetes de aire, estructuras antivibratorias, etc.) Por otro lado, se ha avanzado mucho en las herramientas de corte (desde la fabricación de acero rápido hasta la fabricación de carburo de wolframio, nitruro de boro, diamante, cerámica y cermet).

La velocidad de corte se mantuvo durante mucho tiempo entre los 15 y los 40 metros, pero desde la década de los sesenta, entre los 80 y los 100 metros, ha sido bastante normal. En los últimos tiempos, y sobre todo gracias a los estudios realizados en Alemania, se han alcanzado velocidades de 400 a 500 m/min y en aleaciones ligeras se espera que en breve alcancen los 800-1.000 m/min.

En cuanto a la velocidad de giro, se utilizan entre 50.000 y 60.000 revoluciones por minuto y en máquinas herramientas de hiperprecisión se esperan entre 150.000 y 200.000 r.p.m. con cojinetes de aire.

En la figura se puede ver un centro de mecanizado gobernado por controles numéricos. Está bien protegida para evitar que la viruta y el aceite de mecanizado salgan al exterior. La pieza a mecanizar (I) es un cilindro de acero. Está atado al plato (2) que hace girar la máquina. Las diferentes herramientas necesarias para montar la viruta, (3) están montadas en el portaherramientas. Cuando la máquina hace girar la pieza, la torreta da un trozo de vuelta en cada operación para acercar a la pieza la herramienta de corte correspondiente en cada momento. Las operaciones a realizar en este mecanizado son: Torneado externo. (4) placando las herramientas en paralelo des al eje de la pieza, levantará en cada pasada la viruta hasta alcanzar los diámetros A, B y C deseados en la pieza. Roscado. Otra herramienta de corte (aquí no se desbarata) (5) dará hilo a la pieza a una determinada longitud del cilindro. Torneado interno. La torreta presenta a continuación (6) la herramienta y mecaniza en la parte superior de la pieza (7) el instante del sako. Fresado. La torreta (8) trae la fresa a la pieza. Corta dos planos: (9) en flanco y (10) en alto, inclinado. Posteriormente (11) la fresa (12) mecaniza la ranura estrecha. Para la realización de estos fresados, así como para el resto de operaciones posteriores, la pieza se mantiene parada siendo la herramienta la que da vueltas. Perforación. Los orificios (13) y (14) se realizan con brocas. Un agujero se hace perpendicular al eje del pie y el otro inclinado (14). Gracias al control numérico, todas estas operaciones se realizan automáticamente en este orden, respetando las cotas preprogramadas y fijadas en la pieza (además de la precisión a micro en algunas máquinas). La elección y colocación de las herramientas, la velocidad de giro, la velocidad de avance, la profundidad de perforación, etc. son las instrucciones del programa.