Qualité et entreprises alimentaires

D'autre part, le comportement du consommateur actuel par rapport à la qualité a conduit à la conclusion qu'une entreprise alimentaire doit toujours essayer de s'adapter à l'utilisation de ses produits.

Selon Pagola (2), trois aspects de la qualité perçue par les clients peuvent être définis : la qualité du design, du produit et du service.

La qualité du design consiste à connaître la volonté du client, en le convertissant en une précision mesurable et ensuite concevoir un système qui garantit la réalisation de la qualité requise par le client.

La qualité du produit est la conséquence du processus productif qui s'adapte à la conception, c'est-à-dire du processus productif sans défauts.

Enfin, la qualité du service est basée sur le respect des délais et conditions de livraison, ainsi que sur la disposition et l'agilité de la réponse aux problèmes postérieurs à la vente du produit.

Lorsque l'entreprise alimentaire sait ce que votre client ou consommateur comprend de la qualité de ses produits, elle doit veiller à ce qu'elle puisse offrir ces produits de qualité en permanence. Et pour cela, il est indispensable de mettre en œuvre le Système de Garantie de Qualité dans l'entreprise elle-même, qui se définit comme un ensemble d'activités préétablies et systématisées et qui, comme on le sait, se concentre sur les produits, processus et/ou services nécessaires pour assurer le respect des exigences de qualité. L'objectif de ce système est d'assurer l'efficacité des offres de produits adéquates, puis d'offrir confiance.

En prenant cette décision, l'implantation d'un système d'assurance qualité dans une entreprise nécessite une équipe de professionnels spécialisés dont la responsabilité est de garantir la qualité depuis la conception du produit jusqu'à sa livraison.

Rubio (3) souligne quatre objectifs fondamentaux à atteindre par le système de qualité : éviter les erreurs dans l'une des activités de l'entreprise, détecter les éventuels défauts par imposition d'actions préventives, détecter les causes qui les provoquent et établir des actions d'amélioration des produits et des processus, et démontrer objectivement par différents documents que les exigences de qualité ont été remplies.

NORME ISO 9000

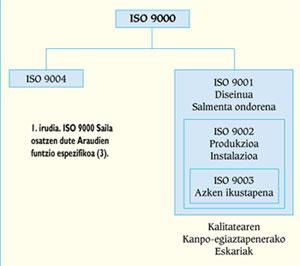

Pour l'implantation du Système de Garantie de Qualité, les entreprises prennent généralement comme référence les Normes Internationales 9000 publiées par l'Organisation Internationale de Normalisation (International Organization for Standardization , ISO) en mars 1987. Puis, en décembre 1987, la Commission européenne de normalisation (CEN) a adopté les normes européennes de la série 29000. L'Organisation espagnole de normalisation et de certification (AENOR) les a également incorporées aux normes UNE du Département 66-900.

Le département ISO 9000, ou les départements EN 29000 et UNE 66-900, sont constitués de cinq normes sur les systèmes de qualité dont la fonction spécifique est reprise dans le schéma de la figure 1. Le règlement ISO 9000 définit les principaux concepts de qualité, c'est-à-dire la politique de qualité, gestion, certification, contrôle, etc., en établissant les lignes générales de sélection et d'utilisation des autres normes du même département. Dans le cas où l'entreprise réalise la conception de nouveaux produits, le règlement ISO 9001 sera incorporé, tandis que dans le reste les entreprises sont accueillies au règlement ISO 9002.

Toutes ces normes définissent les éléments à prendre en compte pour assurer la réalisation de la qualité par défaut, en fixant les exigences (de la norme ISO 9001 à la norme ISO 9003) ou en proposant des recommandations (ISO 9004).

Dans notre cas, les entreprises alimentaires utilisent habituellement la norme ISO 9002. La norme établit des spécifications sur les points suivants:

- Responsabilités de la direction

- Système de qualité

- Révision des contrats

- Contrôle de la documentation

- Achats et achats

- Produits vendus par le client

- Identification et traçabilité du produit

- Contrôle des processus

- Audit et essai

- Contrôle des équipements et machines d'inspection

- État de l'inspection et essais

- Contrôle des produits inadéquats

- Actions correctives

- Manutention, collecte, emballage et livraison

- Enregistrements de qualité

- Audits internes de qualité

- Formation et formation

- Techniques statistiques

En outre, le système de garantie de qualité peut inclure d'autres éléments repris dans le règlement ISO 9004, tels que la recherche de marché, le contrôle de développement de nouveaux produits, le contrôle des coûts de qualité, la maintenance d'équipements de production, le contrôle des ventes, etc.

En conséquence, on peut affirmer que le système d'assurance qualité ne se limite pas à la qualité de fabrication, mais inclut les consommateurs, distributeurs et autres fabricants et fournisseurs, affectant l'ensemble de l'entreprise et son environnement.

Systèmes d'assurance qualité

Dans une entreprise alimentaire, la qualité doit avoir un impact direct sur trois niveaux (4):

- Qualité de l'organisation

- Qualité du processus

- Qualité des individus

Bien qu'elle puisse être divisée en quatre zones, la norme ISO 9000 est un modèle. En conséquence, vous devez sélectionner les autres éléments qui composent le système de garantie de qualité d'une entreprise, ce qui se fait principalement en fonction des points suivants:

- capacité fonctionnelle et organisationnelle de l'entreprise

- complexité du processus productif

- caractéristiques des produits de fabrication

- problèmes de qualité plus fréquents

- critères économiques

L'implantation du Système de Garantie de Qualité dans l'entreprise est une tâche difficile, dans laquelle toute l'entreprise doit participer à travers différents départements.

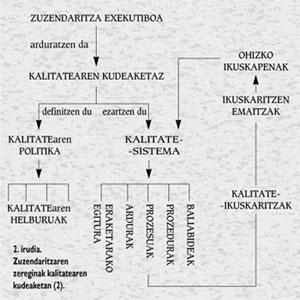

Comme on peut le voir à la figure 2, la gestion de la qualité est de la responsabilité de la Direction exécutive, qui est celle qui doit définir la politique de qualité et les objectifs généraux de qualité à suivre pour l'atteindre. La politique de qualité définie sera la base du système de qualité à mettre en œuvre, c'est-à-dire la configuration qui est activée par un vaste système d'audit lors de la mise en œuvre d'une structure de processus, de responsabilités, de procédures et de ressources.

Quant à la pratique, l’implantation du système de qualité peut se résumer en douze étapes :

- Désigner responsable du programme

- Nommer la commission du travail

- Fixer les objectifs du programme

- Distribuer des informations sur la qualité au sein de l'organisation

- Structuration de la qualité et établissement de structures de responsabilité

- Attribution de fonctions à contrôler par des procédures (activités critiques)

- Définir la description des travaux

- Élaboration du Manuel de Qualité

- Renforcer la participation du personnel au programme

- Élaboration de procédures et instructions de travail

- Définir programme

- Suivi et révision du programme

Les cinq premières exigences correspondent principalement à la direction exécutive de l'entreprise. Ceci, en plus de mettre en œuvre et de développer la politique de qualité, assurera la participation de tous les membres de l'organisation à la réalisation de la qualité souhaitée.

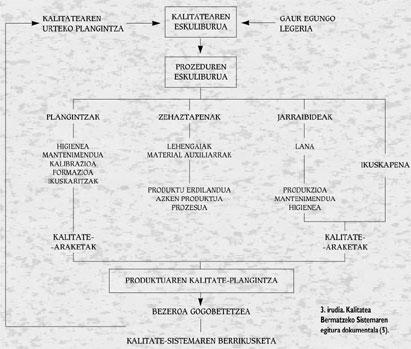

Bien que l'implication de la Direction soit fondamentale, la participation des personnes participant aux différentes phases du processus est très importante. La façon la plus efficace de l'obtenir est par l'autocontrôle. Selon cette méthode, les travailleurs sont responsables du travail en quantité et qualité. Pour mener à bien cette méthode, il est essentiel que le personnel ait une bonne formation et un échange d'informations adéquat entre les travailleurs et les personnes âgées. Les avantages obtenus par cette voie sont importants, car il s'agit de réduire le nombre de travailleurs qui vont réaliser l'audit ou de réduire le volume de produits inutilisables, entre autres parce que des erreurs sont détectées immédiatement. Cependant, pour que ce système réussisse, la préparation technique des méthodes d'autocontrôle (spécifications, équipement de mesure, instructions, etc.) doit être approprié. ). La figure 3 reprend la structure documentaire du système de garantie de qualité.

Le Manuel Qualité est un document qui décrit la politique de qualité définie par la Direction et la structure et le système de qualité de l'entreprise pour son accomplissement. C'est un document unique et constituant qui fournit des informations sur tout ce qui est fait dans l'entreprise pour obtenir la qualité: mesures de contrôle, actions, sections et responsables de celles-ci. Il est théoriquement visible et utilisable par toute personne, mais son caractère public peut être réduit à la discrétion de l'entreprise, et doit être approuvé par le directeur général de l'entreprise.

Le Manuel de procédure des différents paragraphes est une collection structurée de documents contenant principalement des données technologiques. Elle explique en détail comment les activités spécifiques sont effectuées. Comprend une description détaillée de la procédure, de la méthodologie et des actions à utiliser pour atteindre les objectifs fixés dans le manuel. Contrairement à ce qui précède, il est privé et doit être autorisé par le Comité de la qualité et, dans le cas de chaque procédure, par le responsable correspondant.

D’autres documents sont tirés du Manuel de procédure: Instructions de travail, normes techniques, spécifications, enregistrements, etc.

En outre, le Plan de Qualité de Produit est l'ensemble des actions à effectuer pour assurer la réalisation de produits avec ces caractéristiques définies. Il se compose des documents opérationnels suivants:

- Détermination des matériaux : matières premières (y compris les fabrications auxiliaires), produits semi-finis et produits finis et tout au long du processus de production.

- Instructions de travail concernant les conditions hygiéniques de production, d'entretien et de travail. Dans cette section, les points suivants sont pris en compte:

- Description des opérations à effectuer

- Exigences de qualité (caractéristiques et défauts du produit, planification d'échantillonnage, spécifications, équipement de mesure, etc.)

- mesures correctrices en cas de problèmes.

- matières premières matières premières

- Machines agricoles et industrielles. ...

- outillage & Age

- formation du personnel

3. Normes d'audit au niveau de l'entrée, du processus et du produit final.

Les résultats des courses mentionnées sont recueillis dans les dossiers de qualité. Comprend des graphiques de contrôle et/ou des feuilles de route.

Ce travail de documentation a une grande importance, car le traitement statistique des données permet de savoir si toutes les étapes de la production sont contrôlées ou non, ou de détecter les erreurs et leurs causes, pour pouvoir définir ultérieurement les mesures correctrices et les stratégies d'amélioration.

HOMOLOGATION ET VÉRIFICATION

Si l'on veut que le Système de Garantie de Qualité soit efficace, on doit offrir une base d'amélioration continue et organiser un processus continu qui permette d'atteindre la qualité totale, puisque l'implantation soudaine de la Qualité Totale n'est pas la voie la plus recommandée. Malgré ce qui semble curieux, la société n'a pas prédéfini l'adéquation qui offre une structure de garantie de qualité. Cependant, ce qu'il demande est:

- Avoir une politique de qualité, des objectifs et des configurations spécifiques.

- Maintenir le système de qualité documenté, ordonné et contrôlé.

En ce sens, il existe des différences fondamentales entre les systèmes d'homologation et de certification (5).

L'homologation est accordée par l'administration, est obligatoire et est effectuée conformément aux règlements. Il est généralement réglé par des problèmes de sécurité. La vérification n'est pas obligatoire et est accordée par une entité privée. Il est établi selon des spécifications techniques (presque toujours selon des normes) et son origine n'est pas la sécurité mais la qualité.

Le règlement ISO 9000 définit la certification comme suit: S'assurer qu'un produit ou service donné répond aux exigences fixées par une norme ou une spécification technique, à travers des outils fiables créés par une entité autorisée à cet effet.

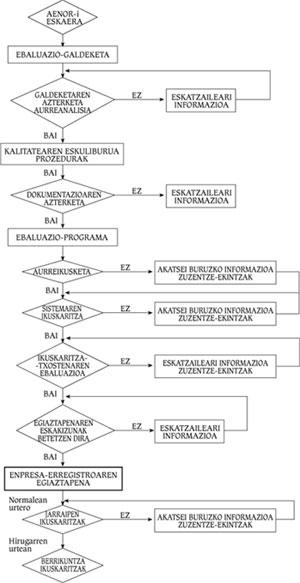

Au fur et à mesure que les normes sont mises en œuvre, l'intérêt des entreprises a été suscité pour vérifier leurs systèmes de qualité. La vérification consiste en l'analyse de l'utilité du système de garantie de qualité de l'entreprise par une organisation compétente, mais sans évaluer ni contrôler le produit. Dans l'État Espagnol AENOR est l'entité de vérification et son utilité se réalise selon les modèles des Règlements UNE 66-91, 66-902 ou 66-903. La figure 4 montre le diagramme de flux du processus de vérification d'une entreprise.

Processus de vérification

Tout d'abord, une commande formelle doit être faite à AENOR, qui fera un questionnaire au client pour connaître l'état de son système de qualité. Après cette analyse, un diagnostic sera effectué. Si cela est négatif, la société devra corriger les erreurs détectées par AENOR. En revanche, si elle est positive, la société présentera à AENOR le Manuel de Qualité et les Procédures élaborées sur le modèle du Règlement ISO 9000. Une fois cette documentation présentée, AENOR élaborera avec la société le programme d'évaluation. Cela fixera le calendrier d'audit au système et une fois ce processus terminé, le rapport sera présenté.

AENOR décidera si l'entreprise satisfait ou non aux exigences de vérification. En cas de refus, la société devra corriger les pratiques, documents ou systèmes inadéquats. En cas d'obtention, l'entreprise doit passer annuellement l'audit de suivi pour vérifier si le système d'assurance qualité qui a permis l'obtention de la vérification est maintenu dans son intégrité. Pendant la troisième année, si aucun problème n'a eu lieu, les audits de suivi seront remplacés par les audits d'innovation, qui ne doivent pas être surmontés si souvent.

Parmi les avantages découlant de la vérification se trouvent la possibilité de l'utiliser comme élément différenciateur sur le marché, la génération de confiance entre les clients actuels et futurs, l'exclusion des audits réalisés par les clients et les accords de reconnaissance signés par différentes entités de vérification.

Bien que la vérification soit effectuée à la demande des clients dans d'autres secteurs industriels, la première étape dans le secteur alimentaire est donnée par la société elle-même. En ce sens, on risque de considérer la vérification comme un objectif, comme une façon de démontrer que l'entreprise dispose des structures, méthodes et moyens nécessaires pour garantir la qualité des produits qu'elle commercialise. C'est pourquoi, comme l'indique Rubio (3), il est souhaitable que le système de qualité soit formé sur mesure de l'entreprise alimentaire et non en fonction de la vérification; par la suite, et à la demande des clients ou en vue d'obtenir des avantages sur le marché, le système pourra être adapté aux exigences de la vérification. Les avantages découlant d'une bonne gestion de la qualité sont suffisants pour que l'implantation du système de qualité mérite la peine, même si elle n'est pas vérifiable.

Enfin, nous pouvons dire que la qualité est une évolution continue dans la recherche de l'amélioration dans une entreprise alimentaire, du contrôle de la qualité à la certification ou à l'obtention de la Qualité Totale. Pour ce faire, la participation de toutes les personnes qui composent l'entreprise et la bonne communication avec le consommateur sont essentielles pour que l'entreprise reste proche de ses attentes.