Metalurgia de pos: conceptos antigos pero novos produtos

A metalurgia de po en si non é una tecnoloxía nova. Os primeiros exemplos que confirman o uso de pos metálicos son fai máis de 4.000 anos. Iso non debe sorprendernos. Ademais de na metalurgia de po, no resto de procedementos é necesario fundir os metais, paira o que na maioría dos casos necesítanse fornos de gran potencia. Por tanto, o único procedemento de traballo que antigamente se dominaba con metais de alto punto de fusión era o uso de pos. Na seguinte táboa XX. Menciónanse algúns exemplos do avance desta rama da metalurgia até o século XIX.

Utilización da metalurgia de po na antigüidade:

* Columna de ferro en Delhi

(India) * Espadas de alta calidade (Arabia)

* Pezas de metais preciosos (Cechuares

peruanos)

* Lingotes de platino (Gran Bretaña)

* Moedas de cobre (Alemaña)

de

postos

de

traballo

d.C. Ano 400

d.C. Ano

1000 ano

1500 ano 1826

ano 1840

A principios deste século, cando Goolidge desenvolveu o filamento de wolframio, xurdiu a metalurgia de po moderna. Como proceso industrial por primeira vez I. Púxose en marcha antes da Guerra Mundial producindo selectas de po de ferro. Desde entón este procedemento está a utilizarse con moi diferentes tipos de metais. Algúns dos materiais máis coñecidos son aceiros de ferramentas, aceiros inoxidables, aliaxes ferromagnéticas, aliaxes refractarias, cobre e as súas aliaxes, aliaxes de aluminio e titanio, etc.

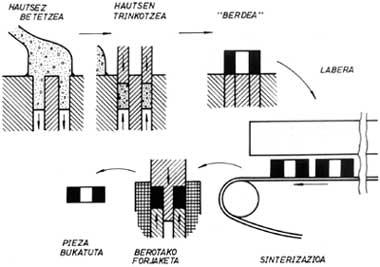

Na metalurgia clásica de pos, que analizaremos a continuación os sistemas máis recentes, fabrícanse pezas compactas mediante prensado e sinterizado de pos metálicos. No caso do procedemento máis simple, o po de ferro mestúrase co grafito e un lubricante como o estearato de zinc. Posteriormente compáctase mediante prensa hidráulica ou mecánica até obter una peza ou pastilla. A densidade destas pezas oscila entre 6 e 7 g/cm 3, sendo suficiente paira manexar este nivel sen desfacer manualmente. Dado que esta densidade é aínda menor que a teórica, é dicir, a correspondente á peza totalmente compacta, o proceso da peza está incompleto. O produto desta fase (é dicir, que o po estea só compactado) denomínase “verde”.

Paira conseguir una maior densidade é necesario sinterizar o produto “verde”. Paira iso, a peza introdúcese no forno e con altas temperaturas, primeiro quéimase o lubricante e despois únense os pos reducindo o número de ocos, aumentando a densidade. Na sinterización diminúe o volume da peza. Por iso, haberá que ter en conta previamente o fenómeno da redución para que as dimensións finais da peza estean dentro dun intervalo de tolerancia. As propiedades do produto obtido están relacionadas co valor da densidade.

Canto menos espazo teña o material, mellores serán as súas características mecánicas. As diferentes variables que aparecen no proceso deben controlarse adecuadamente paira conseguir a mellor densidade. Algunhas variables son o tamaño, forma e calidade dos pos, temperatura e tempo de sinterización, lubricante, etc.

En moitas aplicacións as propiedades mecánicas dun aceiro ao carbono non son suficientes. Nestas circunstancias, o aceiro se aleará con diferentes elementos paira obter mellores propiedades. Isto tamén ocorría nas aplicacións da metalurgia de po, que hai quince anos substituíron os pos de ferro por pos aleados.

Existen diferentes procedementos paira a obtención de pos aleados. A continuación menciónanse dous sistemas: a fractura de auga e a rotura a gas.

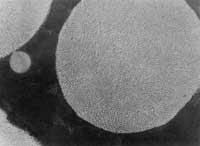

Foto 1: T = 1240C, moitos ocos aínda sen pechar.

Foto 2: T = 1250C, estado óptimo

Foto 3: T = 1280C, a temperatura foi demasiado alta e a microestructura resultante, moi diferente das outras dúas microestructuras, ten malas propiedades mecánicas.

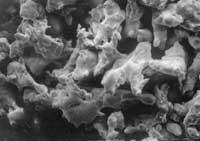

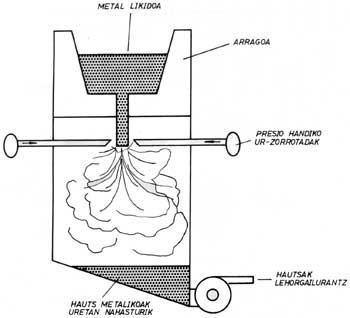

O lingote de aceiro aleado obtido mediante un procedemento convencional na pinza de auga fúndese. Cando a aliaxe vértese polo fondo da culler, descomponse rapidamente o líquido en pingas con chorreado de auga a alta presión. As gotitas así formadas se solidifican moi rapidamente e, en canto ás súas propiedades, cada po pode considerarse como un “microlingote”. A continuación recóllense os pos que están listos paira ser comercializados en caso de sufrir un proceso de secado. No proceso consómese moita enerxía, sobre todo ao dar ao auga a presión necesaria.

A xeometría dos pos é moi irregular e a súa superficie está formada por óxidos. Esta última característica define cando é posible aplicar o procedemento de fractura de auga, xa que estes óxidos impiden os procesos de asociación entre pos que deben levar a cabo no proceso de compactación. Algunhas das aplicacións destes pos son os aceiros inoxidables e os aceiros ferramenta. No primeiro caso, os pos son pouco oxidados e no segundo, una vez aplicado un procedemento de redución, os óxidos poden desaparecer. Con todo, se o procedemento de redución é inadecuado, por exemplo no caso das aliaxes de titanio, este sistema de xeración de po non será nada adecuado.

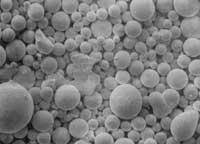

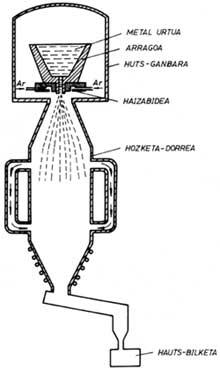

Na rotura a gas, a auga substitúese por gas na pulverización do líquido. Os pos así formados son esféricos e o seu aspecto superficial é moi suave. Como o gas é normalmente inerte, por exemplo o argón, non aparece proceso de oxidación e pódense obter pos de alta calidade. Este sistema é máis caro que a queima de auga e utilízase paira a preparación de pos de aliaxes especiais.

A aplicación de pos aleados está relacionada con pezas que requiren boas propiedades mecánicas. Como se mencionou anteriormente, as propiedades mecánicas dependen da densidade. Por tanto, a densidade final do produto deberá ser case do 100% e desenvolvéronse novos procedementos industriais paira facer fronte a este problema tecnolóxico. A sinterización líquida, fórxaa en quente dos pos e a compactación isostática en quente son as que se analizan a continuación.

Na sinterización líquida, o “verde” quéntase no metal até formar una fase líquida. A cantidade de fase líquida adoita ser baixa, polo que una vez cheos todos os ocos existentes no produto verde, conséguese que a densidade da peza sexa do 100%.

O devandito até agora sempre se conseguiu con altas temperaturas. É fácil comprender que a aplicación dunha presión elevada ao produto a altas temperaturas pode mellorar os resultados obtidos. Fórxaa e compactación isostática dos pos baséanse nesta.

No primeiro caso, os pos compáctanse e sinterizan. A continuación, dado que o número de ocos aínda é elevado (10-30%), aplícase ao produto fórxaa en quente, pechando os ocos e achegándoo ao valor teórico da densidade.

No compactado isostático en quente (BTI), a peza quéntase e á vez aplícase una gran presión a través dun gas. A combinación de temperatura (1000 C por exemplo) e presión (250 MPa) permite pechar os ocos.

Na tecnoloxía BTI trabállase con pos obtidos mediante a rotura a gas. Tras compactar os pos en frío, introdúcense nun recipiente de aceiro doce. O recipiente péchase retirando todos os gases do seu interior mediante unha bomba sen carga. O envase entra na prensa e se os valores de temperatura e presión elixidos son os adecuados, nunha hora a densidade do produto pode chegar ao 99%. O procedemento BTI é moi adecuado paira obter as formas e dimensións finais das pezas, sen necesidade de mecanizar posteriormente. Debido ao seu elevado custo, utilízase especialmente paira a produción de pezas de aliaxes de titanio, superaleaciones e outros materiais de alto custo.

En resumo, podemos dicir que a metalurgia en po ten vantaxes respecto da metalurgia tradicional en lingote. Algunhas delas están relacionadas coa calidade do produto, facilitando a obtención de material homoxéneo. Noutros casos, o máis importante é o aspecto económico. Por exemplo, se as dimensións e formas das pezas obtidas pola metalurgia de po son moi similares ás requiridas polos produtos, os procesos de mecanizado final redúcense notablemente.

Por último, en estado sólido pódese mesturar calquera tipo e cantidade de po. Paira a obtención dun lingote, en primeiro lugar, é necesario fundir todos os metais que forman a aliaxe, tendo en conta as relacións de solubilidad que existen entre os distintos elementos. En consecuencia, a falta deste límite na metalurgia de po permite obter novas aliaxes aínda descoñecidas. As vantaxes anteriormente descritas móstrannos o impacto desta tecnoloxía nos próximos anos.