Métallurgie des poudres : concepts anciens mais nouveaux produits

La métallurgie des poudres elle-même n'est pas une nouvelle technologie. Les premiers exemples qui confirment l'utilisation de poudres métalliques sont plus de 4000 ans. Cela ne doit pas nous surprendre. En plus de la métallurgie des poudres, dans les autres procédures, il est nécessaire de fondre les métaux, de sorte que dans la plupart des cas, il faut des fours de grande puissance. Par conséquent, la seule procédure de travail qui était autrefois dominée par des métaux à point de fusion élevé était l'utilisation de poudres. Dans le tableau suivant XX. Voici quelques exemples de l'avancée de cette branche de la métallurgie jusqu'au XIXe siècle.

Utilisation de la métallurgie des poudres dans l'antiquité:

* Colonne en fer à Delhi

(Inde) * Épées de haute qualité (Arabie)

* Pièces en métaux précieux

(Cechuares

péruviens) * Lingots en platine (Grande-Bretagne)

* Pièces en cuivre (Allemagne)

Liste

des

emplois

J.-C. Année 400 après

JC. Année

1000 année

1500 année 1826

année 1840

Au début de ce siècle, lorsque Goolidge a développé le filament de wolframio, la métallurgie de la poudre moderne a émergé. Comme processus industriel pour la première fois I. Il a été lancé avant la guerre mondiale en produisant des grenades de poudre de fer. Depuis lors, cette procédure est utilisée avec de très différents types de métaux. Certains des matériaux les plus connus sont des aciers à outils, aciers inoxydables, alliages ferromagnétiques, alliages réfractaires, cuivre et leurs alliages, alliages d'aluminium et de titane, etc.

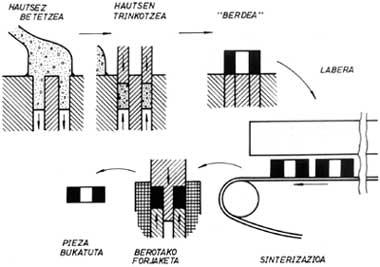

Dans la métallurgie classique des poudres, que nous analyserons ensuite les systèmes les plus récents, des pièces compactes sont fabriquées par pressage et frittage de poudres métalliques. Dans le cas de la procédure la plus simple, la poudre de fer est mélangée avec du graphite et un lubrifiant comme le stéarate de zinc. Il est ensuite compacté par presse hydraulique ou mécanique jusqu'à obtenir une pièce ou un comprimé. La densité de ces pièces oscille entre 6 et 7 g/cm 3, étant suffisante pour gérer ce niveau sans défaire manuellement. Puisque cette densité est encore inférieure à la densité théorique, c'est-à-dire celle correspondant à la pièce totalement compacte, le processus de la pièce est incomplet. Le produit de cette phase (c'est-à-dire que la poudre est seulement compacté) est appelé «vert».

Pour obtenir une plus grande densité, il est nécessaire de fritter le produit “vert”. Pour ce faire, la pièce est introduite dans le four et avec des températures élevées, d'abord le lubrifiant est brûlé et ensuite la poudre est jointe en réduisant le nombre de trous, augmentant la densité. Dans le frittage, le volume de la pièce diminue. Par conséquent, il faudra tenir compte au préalable du phénomène de réduction pour que les dimensions finales de la pièce soient dans un intervalle de tolérance. Les propriétés du produit obtenu sont liées à la valeur de la densité.

Moins vous avez d'espace, mieux vos caractéristiques mécaniques seront. Les différentes variables qui apparaissent dans le processus doivent être correctement contrôlées pour obtenir la meilleure densité. Certaines variables sont la taille, la forme et la qualité des poudres, la température et le temps de frittage, le lubrifiant, etc.

Dans de nombreuses applications, les propriétés mécaniques d'un acier au carbone ne suffisent pas. Dans ces circonstances, l'acier sera allié avec différents éléments pour obtenir de meilleures propriétés. Cela se passait également dans les applications de la métallurgie des poudres, qui, il ya quinze ans, remplacé la poudre de fer par des poudres alliées.

Il existe différentes procédures pour l'obtention de poudres alliées. Voici deux systèmes : la fracture de l'eau et la rupture au gaz.

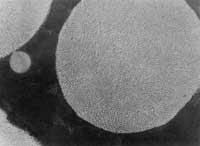

Photo 1: T = 1240C, beaucoup de trous encore non fermées.

Photo 2: T = 1250C, état optimal

Photo 3: T = 1280C, la température a été trop élevée et la microstructure résultante, très différente des deux autres microstructures, a de mauvaises propriétés mécaniques.

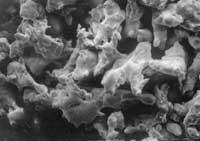

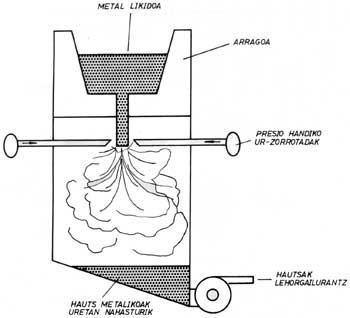

Le lingot en acier allié obtenu par une procédure conventionnelle dans la fourche à eau est fondu. Lorsque l'alliage est versé sur le fond de la cuillère, il décompose rapidement le liquide en gouttes avec jet d'eau à haute pression. Les gouttelettes ainsi formées se solidifient très rapidement et, en ce qui concerne leurs propriétés, chaque poudre peut être considérée comme un « microlingote ». Ensuite, on ramasse les poudres qui sont prêtes à être commercialisées en cas de processus de séchage. Dans le processus, beaucoup d'énergie est consommée, surtout en donnant à l'eau la pression nécessaire.

La géométrie des poudres est très irrégulière et sa surface est composée d'oxydes. Cette dernière caractéristique définit quand il est possible d'appliquer la procédure de fracture de l'eau, car ces oxydes empêchent les processus d'association entre les poudres à réaliser dans le processus de compactage. Certaines des applications de ces poudres sont les aciers inoxydables et les aciers outil. Dans le premier cas, la poudre est peu oxydée et dans le second, une fois appliquée une procédure de réduction, les oxydes peuvent disparaître. Cependant, si la procédure de réduction est inappropriée, par exemple dans le cas des alliages de titane, ce système de génération de poudre ne sera pas approprié.

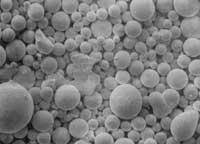

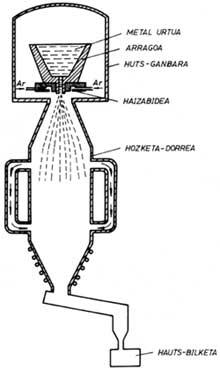

Lors de la rupture au gaz, l'eau est remplacée par du gaz dans la pulvérisation du liquide. Les poudres ainsi formées sont sphériques et leur aspect superficiel est très doux. Comme le gaz est normalement inerte, par exemple l'argon, aucun processus d'oxydation n'apparaît et des poudres de haute qualité peuvent être obtenues. Ce système est plus cher que la combustion de l'eau et est utilisé pour la préparation de poudres d'alliages spéciaux.

L'application de poudres alliées est liée à des pièces nécessitant de bonnes propriétés mécaniques. Comme mentionné ci-dessus, les propriétés mécaniques dépendent de la densité. Par conséquent, la densité finale du produit doit être presque 100% et de nouvelles procédures industrielles ont été développées pour faire face à ce problème technologique. Le frittage liquide, la forge à chaud des poudres et le compactage isostatique à chaud sont ceux qui sont analysés ci-dessous.

Dans le frittage liquide, le «vert» est chauffé dans le métal jusqu’à former une phase liquide. La quantité de phase liquide est généralement faible, donc une fois rempli tous les trous existants dans le produit vert, la densité de la pièce est de 100%.

Ce qui a été dit jusqu'à présent a toujours été réalisé avec des températures élevées. Il est facile de comprendre que l'application d'une pression élevée au produit à haute température peut améliorer les résultats obtenus. La forge et le compactage isostatique de la poudre sont basés sur cette.

Dans le premier cas, la poudre est compacte et frittée. Ensuite, puisque le nombre de trous est encore élevé (10-30%), on applique au produit la forge à chaud, en fermant les trous et en l'approchant de la valeur théorique de la densité.

Dans le compactage isostatique à chaud (BTI), la pièce est chauffée et une grande pression est appliquée à travers un gaz. La combinaison de température (1000 C par exemple) et de pression (250 MPa) permet de fermer les trous.

Dans la technologie BTI on travaille avec des poudres obtenues par la rupture au gaz. Après avoir compacté la poudre à froid, ils sont introduits dans un récipient en acier doux. Le récipient se ferme en retirant tous les gaz de son intérieur par une pompe à vide. L'emballage entre dans la presse et si les valeurs de température et de pression choisies sont appropriées, en une heure la densité du produit peut atteindre 99%. La procédure BTI est très appropriée pour obtenir les formes et dimensions finales des pièces, sans avoir à usiner ultérieurement. En raison de son coût élevé, il est spécialement utilisé pour la production de pièces d'alliages de titane, de suralliages et d'autres matériaux à coût élevé.

En résumé, nous pouvons dire que la métallurgie en poudre a des avantages par rapport à la métallurgie traditionnelle en lingot. Certaines d'entre elles sont liées à la qualité du produit, facilitant l'obtention de matériaux homogènes. Dans d'autres cas, le plus important est l'aspect économique. Par exemple, si les dimensions et les formes des pièces obtenues par la métallurgie des poudres sont très similaires à celles requises par les produits, les processus d'usinage final sont considérablement réduits.

Enfin, à l'état solide, vous pouvez mélanger n'importe quel type et quantité de poussière. Pour obtenir un lingot, tout d'abord, il est nécessaire de fondre tous les métaux qui forment l'alliage, en tenant compte des relations de solubilité qui existent entre les différents éléments. Par conséquent, le manque de cette limite dans la métallurgie des poudres permet d'obtenir de nouveaux alliages encore inconnus. Les avantages décrits ci-dessus nous montrent l'impact de cette technologie dans les années à venir.