Metal·lúrgia de pólvores: conceptes antics però nous productes

La metal·lúrgia de pols en si no és una tecnologia nova. Els primers exemples que confirmen l'ús de pólvores metàl·liques són fa més de 4.000 anys. Això no ha de sorprendre'ns. A més d'en la metal·lúrgia de pols, en la resta de procediments és necessari fondre els metalls, per al que en la majoria dels casos es necessiten forns de gran potència. Per tant, l'únic procediment de treball que antigament es dominava amb metalls d'alt punt de fusió era l'ús de pólvores. En la següent taula XX. S'esmenten alguns exemples de l'avanç d'aquesta branca de la metal·lúrgia fins al segle XIX.

Utilització de la metal·lúrgia de pols en l'antiguitat:

* Columna de ferro a Delhi

(l'Índia) * Espases d'alta qualitat (Aràbia)

* Peces de metalls preciosos (Cechuares

peruans)

* Lingots de platí (Gran Bretanya)

* Monedes de coure (Alemanya)

de llocs

de treball

d. C. Any 400

d. C. Any

1000 any

1500 any 1826

any 1840

A principis d'aquest segle, quan Goolidge va desenvolupar el filament de wolframi, va sorgir la metal·lúrgia de pols moderna. Com a procés industrial per primera vegada I. Es va posar en marxa abans de la Guerra Mundial produint granades de pols de ferro. Des de llavors aquest procediment s'està utilitzant amb molt diferents tipus de metalls. Alguns dels materials més coneguts són acers d'eines, acers inoxidables, aliatges ferromagnètics, aliatges refractaris, coure i els seus aliatges, aliatges d'alumini i titani, etc.

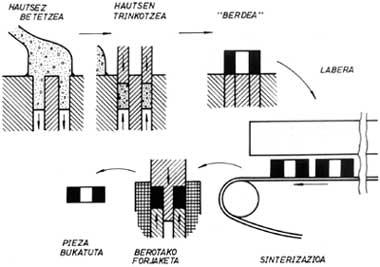

En la metal·lúrgia clàssica de pólvores, que analitzarem a continuació els sistemes més recents, es fabriquen peces compactes mitjançant premsatge i sinterizado de pólvores metàl·liques. En el cas del procediment més simple, la pols de ferro es barreja amb el grafit i un lubrificant com l'estearato de zinc. Posteriorment es compacta mitjançant premsa hidràulica o mecànica fins a obtenir una peça o pastilla. La densitat d'aquestes peces oscil·la entre 6 i 7 g/cm 3, sent suficient per a manejar aquest nivell sense desfer manualment. Atès que aquesta densitat és encara menor que la teòrica, és a dir, la corresponent a la peça totalment compacta, el procés de la peça està incomplet. El producte d'aquesta fase (és a dir, que la pols estigui només compactat) es denomina “verd”.

Per a aconseguir una major densitat és necessari sinterizar el producte “verd”. Per a això, la peça s'introdueix en el forn i amb altes temperatures, primer es crema el lubrificant i després s'uneixen les pólvores reduint el nombre de buits, augmentant la densitat. En la sinterització disminueix el volum de la peça. Per això, caldrà tenir en compte prèviament el fenomen de la reducció perquè les dimensions finals de la peça estiguin dins d'un interval de tolerància. Les propietats del producte obtingut estan relacionades amb el valor de la densitat.

Com menys espai tingui el material, millors seran les seves característiques mecàniques. Les diferents variables que apareixen en el procés han de controlar-se adequadament per a aconseguir la millor densitat. Algunes variables són la grandària, forma i qualitat de les pólvores, temperatura i temps de sinterització, lubrificant, etc.

En moltes aplicacions les propietats mecàniques d'un acer al carboni no són suficients. En aquestes circumstàncies, l'acer s'aleará amb diferents elements per a obtenir millors propietats. Això també ocorria en les aplicacions de la metal·lúrgia de pols, que fa quinze anys van substituir les pólvores de ferro per pólvores aliades.

Existeixen diferents procediments per a l'obtenció de pólvores aliades. A continuació s'esmenten dos sistemes: la fractura d'aigua i el trencament a gas.

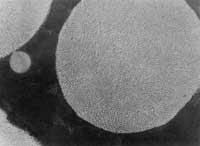

Foto 1: T = 1240C, molts buits encara sense tancar.

Foto 2: T = 1250C, estat òptim

Foto 3: T = 1280C, la temperatura ha estat massa alta i la microestructura resultant, molt diferent de les altres dues microestructures, té males propietats mecàniques.

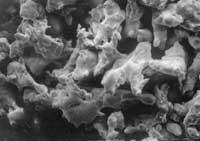

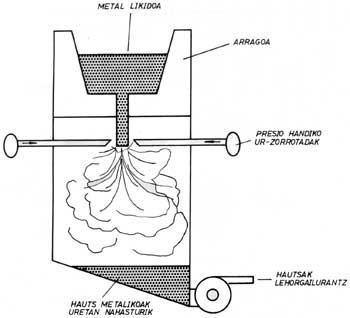

El lingot d'acer aliat obtingut mitjançant un procediment convencional en la forqueta d'aigua es fundi. Quan l'aliatge s'aboca pel fons de la cullera, es descompon ràpidament el líquid en gotes amb ratllat d'aigua a alta pressió. Les gotetes així formades se solidifiquen molt ràpidament i, quant a les seves propietats, cada pols pot considerar-se com un “microlingote”. A continuació es recullen les pólvores que estan llestos per a ser comercialitzats en cas de sofrir un procés d'assecat. En el procés es consumeix molta energia, sobretot en donar a l'aigua la pressió necessària.

La geometria de les pólvores és molt irregular i la seva superfície està formada per òxids. Aquesta última característica defineix quan és possible aplicar el procediment de fractura d'aigua, ja que aquests òxids impedeixen els processos d'associació entre pólvores que han de dur-se a terme en el procés de compactació. Algunes de les aplicacions d'aquestes pólvores són els acers inoxidables i els acers eina. En el primer cas, les pólvores són poc oxidats i en el segon, una vegada aplicat un procediment de reducció, els òxids poden desaparèixer. No obstant això, si el procediment de reducció és inadequat, per exemple en el cas dels aliatges de titani, aquest sistema de generació de pols no serà gens adequat.

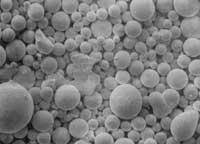

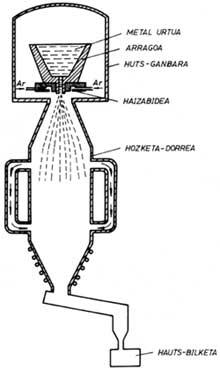

En el trencament a gas, l'aigua se substitueix per gas en la polvorització del líquid. Les pólvores així formades són esfèrics i el seu aspecte superficial és molt suau. Com el gas és normalment inert, per exemple l'argó, no apareix procés d'oxidació i es poden obtenir pólvores d'alta qualitat. Aquest sistema és més car que la crema d'aigua i s'utilitza per a la preparació de pólvores d'aliatges especials.

L'aplicació de pólvores aliades està relacionada amb peces que requereixen bones propietats mecàniques. Com s'ha esmentat anteriorment, les propietats mecàniques depenen de la densitat. Per tant, la densitat final del producte haurà de ser gairebé del 100% i s'han desenvolupat nous procediments industrials per a fer front a aquest problema tecnològic. La sinterització líquida, la forja en calenta de les pólvores i la compactació isostàtica en calenta són les que s'analitzen a continuació.

En la sinterització líquida, el “verd” s'escalfa en el metall fins a formar una fase líquida. La quantitat de fase líquida sol ser baixa, per la qual cosa una vegada plens tots els buits existents en el producte verd, s'aconsegueix que la densitat de la peça sigui del 100%.

El que s'ha dit fins ara sempre s'ha aconseguit amb altes temperatures. És fàcil comprendre que l'aplicació d'una pressió elevada al producte a altes temperatures pot millorar els resultats obtinguts. La forja i compactació isostàtica de les pólvores es basen en aquesta.

En el primer cas, les pólvores es compacten i sinterizan. A continuació, atès que el nombre de buits encara és elevat (10-30%), s'aplica al producte la forja en calent, tancant els buits i acostant-lo al valor teòric de la densitat.

En el compactat isostàtic en calent (BTI), la peça s'escalfa i alhora s'aplica una gran pressió a través d'un gas. La combinació de temperatura (1000 C per exemple) i pressió (250 MPa) permet tancar els buits.

En la tecnologia BTI es treballa amb pólvores obtingudes mitjançant el trencament a gas. Després de compactar les pólvores en fred, s'introdueixen en un recipient d'acer dolç. El recipient es tanca retirant tots els gasos del seu interior mitjançant una bomba de buit. L'envàs entra en la premsa i si els valors de temperatura i pressió triats són els adequats, en una hora la densitat del producte pot arribar al 99%. El procediment BTI és molt adequat per a obtenir les formes i dimensions finals de les peces, sense necessitat de mecanitzar posteriorment. A causa del seu elevat cost, s'utilitza especialment per a la producció de peces d'aliatges de titani, superaleaciones i altres materials d'alt cost.

En resum, podem dir que la metal·lúrgia en pols té avantatges respecte a la metal·lúrgia tradicional en lingot. Algunes d'elles estan relacionades amb la qualitat del producte, facilitant l'obtenció de material homogeni. En altres casos, el més important és l'aspecte econòmic. Per exemple, si les dimensions i formes de les peces obtingudes per la metal·lúrgia de pols són molt similars a les requerides pels productes, els processos de mecanitzat final es redueixen notablement.

Finalment, en estat sòlid es pot barrejar qualsevol tipus i quantitat de pols. Per a l'obtenció d'un lingot, en primer lloc, és necessari fondre tots els metalls que formen l'aliatge, tenint en compte les relacions de solubilitat que existeixen entre els diferents elements. En conseqüència, la falta d'aquest límit en la metal·lúrgia de pols permet obtenir nous aliatges encara desconegudes. Els avantatges anteriorment descrits ens mostren l'impacte d'aquesta tecnologia en els pròxims anys.