Metalurgia de polvos: conceptos antiguos pero nuevos productos

La metalurgia de polvo en sí no es una tecnología nueva. Los primeros ejemplos que confirman el uso de polvos metálicos son hace más de 4.000 años. Eso no debe sorprendernos. Además de en la metalurgia de polvo, en el resto de procedimientos es necesario fundir los metales, para lo que en la mayoría de los casos se necesitan hornos de gran potencia. Por tanto, el único procedimiento de trabajo que antiguamente se dominaba con metales de alto punto de fusión era el uso de polvos. En la siguiente tabla XX. Se mencionan algunos ejemplos del avance de esta rama de la metalurgia hasta el siglo XIX.

Utilización de la metalurgia de polvo en la antigüedad:

* Columna de hierro en Delhi

(India) * Espadas de alta calidad (Arabia)

* Piezas de metales preciosos (Cechuares

peruanos)

* Lingotes de platino (Gran Bretaña)

* Monedas de cobre (Alemania)

de

puestos

de

trabajo

d.C. Año 400

d.C. Año

1000 año

1500 año 1826

año 1840

A principios de este siglo, cuando Goolidge desarrolló el filamento de wolframio, surgió la metalurgia de polvo moderna. Como proceso industrial por primera vez I. Se puso en marcha antes de la Guerra Mundial produciendo granadas de polvo de hierro. Desde entonces este procedimiento se está utilizando con muy diferentes tipos de metales. Algunos de los materiales más conocidos son aceros de herramientas, aceros inoxidables, aleaciones ferromagnéticas, aleaciones refractarias, cobre y sus aleaciones, aleaciones de aluminio y titanio, etc.

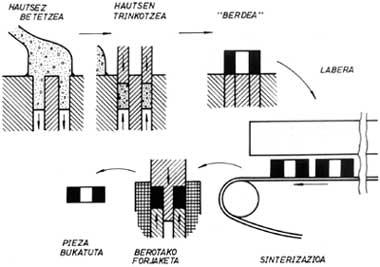

En la metalurgia clásica de polvos, que analizaremos a continuación los sistemas más recientes, se fabrican piezas compactas mediante prensado y sinterizado de polvos metálicos. En el caso del procedimiento más simple, el polvo de hierro se mezcla con el grafito y un lubricante como el estearato de zinc. Posteriormente se compacta mediante prensa hidráulica o mecánica hasta obtener una pieza o pastilla. La densidad de estas piezas oscila entre 6 y 7 g/cm 3, siendo suficiente para manejar este nivel sin deshacer manualmente. Dado que esta densidad es todavía menor que la teórica, es decir, la correspondiente a la pieza totalmente compacta, el proceso de la pieza está incompleto. El producto de esta fase (es decir, que el polvo esté solo compactado) se denomina “verde”.

Para conseguir una mayor densidad es necesario sinterizar el producto “verde”. Para ello, la pieza se introduce en el horno y con altas temperaturas, primero se quema el lubricante y después se unen los polvos reduciendo el número de huecos, aumentando la densidad. En la sinterización disminuye el volumen de la pieza. Por ello, habrá que tener en cuenta previamente el fenómeno de la reducción para que las dimensiones finales de la pieza estén dentro de un intervalo de tolerancia. Las propiedades del producto obtenido están relacionadas con el valor de la densidad.

Cuanto menos espacio tenga el material, mejores serán sus características mecánicas. Las diferentes variables que aparecen en el proceso deben controlarse adecuadamente para conseguir la mejor densidad. Algunas variables son el tamaño, forma y calidad de los polvos, temperatura y tiempo de sinterización, lubricante, etc.

En muchas aplicaciones las propiedades mecánicas de un acero al carbono no son suficientes. En estas circunstancias, el acero se aleará con diferentes elementos para obtener mejores propiedades. Esto también ocurría en las aplicaciones de la metalurgia de polvo, que hace quince años sustituyeron los polvos de hierro por polvos aleados.

Existen diferentes procedimientos para la obtención de polvos aleados. A continuación se mencionan dos sistemas: la fractura de agua y la rotura a gas.

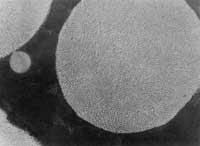

Foto 1: T = 1240C, muchos huecos aún sin cerrar.

Foto 2: T = 1250C, estado óptimo

Foto 3: T = 1280C, la temperatura ha sido demasiado alta y la microestructura resultante, muy diferente de las otras dos microestructuras, tiene malas propiedades mecánicas.

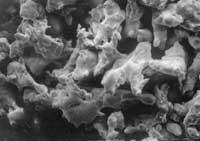

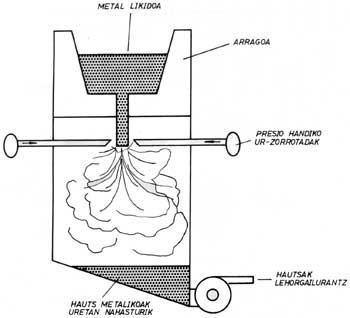

El lingote de acero aleado obtenido mediante un procedimiento convencional en la horquilla de agua se funde. Cuando la aleación se vierte por el fondo de la cuchara, se descompone rápidamente el líquido en gotas con chorreado de agua a alta presión. Las gotitas así formadas se solidifican muy rápidamente y, en cuanto a sus propiedades, cada polvo puede considerarse como un “microlingote”. A continuación se recogen los polvos que están listos para ser comercializados en caso de sufrir un proceso de secado. En el proceso se consume mucha energía, sobre todo al dar al agua la presión necesaria.

La geometría de los polvos es muy irregular y su superficie está formada por óxidos. Esta última característica define cuándo es posible aplicar el procedimiento de fractura de agua, ya que estos óxidos impiden los procesos de asociación entre polvos que deben llevarse a cabo en el proceso de compactación. Algunas de las aplicaciones de estos polvos son los aceros inoxidables y los aceros herramienta. En el primer caso, los polvos son poco oxidados y en el segundo, una vez aplicado un procedimiento de reducción, los óxidos pueden desaparecer. Sin embargo, si el procedimiento de reducción es inadecuado, por ejemplo en el caso de las aleaciones de titanio, este sistema de generación de polvo no será nada adecuado.

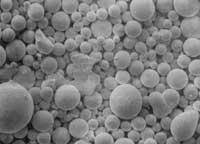

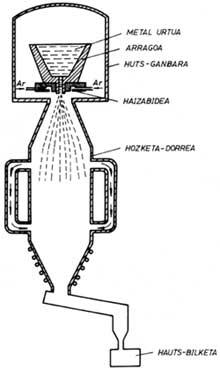

En la rotura a gas, el agua se sustituye por gas en la pulverización del líquido. Los polvos así formados son esféricos y su aspecto superficial es muy suave. Como el gas es normalmente inerte, por ejemplo el argón, no aparece proceso de oxidación y se pueden obtener polvos de alta calidad. Este sistema es más caro que la quema de agua y se utiliza para la preparación de polvos de aleaciones especiales.

La aplicación de polvos aleados está relacionada con piezas que requieren buenas propiedades mecánicas. Como se ha mencionado anteriormente, las propiedades mecánicas dependen de la densidad. Por tanto, la densidad final del producto deberá ser casi del 100% y se han desarrollado nuevos procedimientos industriales para hacer frente a este problema tecnológico. La sinterización líquida, la forja en caliente de los polvos y la compactación isostática en caliente son las que se analizan a continuación.

En la sinterización líquida, el “verde” se calienta en el metal hasta formar una fase líquida. La cantidad de fase líquida suele ser baja, por lo que una vez llenos todos los huecos existentes en el producto verde, se consigue que la densidad de la pieza sea del 100%.

Lo dicho hasta ahora siempre se ha conseguido con altas temperaturas. Es fácil comprender que la aplicación de una presión elevada al producto a altas temperaturas puede mejorar los resultados obtenidos. La forja y compactación isostática de los polvos se basan en esta.

En el primer caso, los polvos se compactan y sinterizan. A continuación, dado que el número de huecos todavía es elevado (10-30%), se aplica al producto la forja en caliente, cerrando los huecos y acercándolo al valor teórico de la densidad.

En el compactado isostático en caliente (BTI), la pieza se calienta y a la vez se aplica una gran presión a través de un gas. La combinación de temperatura (1000 C por ejemplo) y presión (250 MPa) permite cerrar los huecos.

En la tecnología BTI se trabaja con polvos obtenidos mediante la rotura a gas. Tras compactar los polvos en frío, se introducen en un recipiente de acero dulce. El recipiente se cierra retirando todos los gases de su interior mediante una bomba de vacío. El envase entra en la prensa y si los valores de temperatura y presión elegidos son los adecuados, en una hora la densidad del producto puede llegar al 99%. El procedimiento BTI es muy adecuado para obtener las formas y dimensiones finales de las piezas, sin necesidad de mecanizar posteriormente. Debido a su elevado coste, se utiliza especialmente para la producción de piezas de aleaciones de titanio, superaleaciones y otros materiales de alto coste.

En resumen, podemos decir que la metalurgia en polvo tiene ventajas respecto a la metalurgia tradicional en lingote. Algunas de ellas están relacionadas con la calidad del producto, facilitando la obtención de material homogéneo. En otros casos, lo más importante es el aspecto económico. Por ejemplo, si las dimensiones y formas de las piezas obtenidas por la metalurgia de polvo son muy similares a las requeridas por los productos, los procesos de mecanizado final se reducen notablemente.

Por último, en estado sólido se puede mezclar cualquier tipo y cantidad de polvo. Para la obtención de un lingote, en primer lugar, es necesario fundir todos los metales que forman la aleación, teniendo en cuenta las relaciones de solubilidad que existen entre los distintos elementos. En consecuencia, la falta de este límite en la metalurgia de polvo permite obtener nuevas aleaciones aún desconocidas. Las ventajas anteriormente descritas nos muestran el impacto de esta tecnología en los próximos años.