Deseño microestructural de cerámicos e cermets paira ferramentas

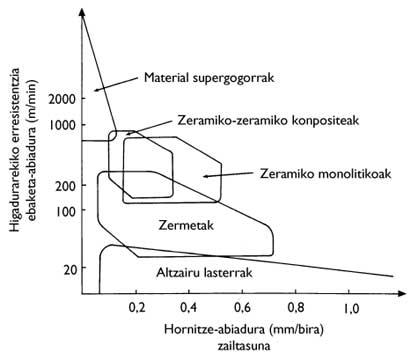

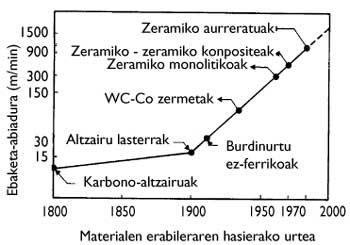

A tecnoloxía actual segue o aumento da velocidade de corte (Figura 2). Desde o punto de vista das ferramentas de corte, este aumento da velocidade xera dous efectos principais: por unha banda, as tensións que deben soportar as ferramentas son cada vez maiores e, por outro, as temperaturas que se alcanzan durante o corte son cada vez maiores. Paira estas condicións adversas é necesario utilizar materiais adecuados, é dicir, materiais resistentes e resistentes a altas temperaturas. A dificultade tamén é importante nos procesos non continuos, xa que os materiais deben ser capaces de soportar choques mecánicos.

Neste traballo analizarase o deseño microestructural de cerámicos e cermets paira ferramentas, xa que as propiedades destes materiais son adecuadas ás duras condicións de corte mencionadas. Debido á falta de dificultade dos cerámicos, as características destes materiais non se entenderon nin utilizado correctamente. Con todo, na última década investigáronse máis sobre estes materiais que nos últimos 40 anos. O desenvolvemento das cercas foi completamente diferente, coa utilización de carburos cementados desde hai tempo. No entanto, debido a que o deseño destes materiais ten moito que ver coa problemática dos cerámicos, convén analizalos conxuntamente. Doutra banda, co fin de aclarar algúns aspectos desta obra, comparáronse materiais metálicos, xa que o comportamento destes materiais é máis coñecido paira todos.

Dos compostos ao material: microestructura

As cerámicas estruturais baséanse en compostos químicos como os seguintes: nitruros (Si 3 N 4 , TiN, ...), carburo (WC, SIC, ...), óxido (Ao 2 Ou 3 , ZrO 2 , ...) e boruro (TiB 2 , Zr2 , principalmente ...) Desde o punto de vista da fabricación de ferramentas, a idoneidade destes compostos radica nas relacións químicas entre os seus elementos. Dado que estas unións son moi resistentes e direccionales, as estruturas cristalográficas destes compostos son moi resistentes e ríxidas (case indeformables), manténdose estas propiedades a temperaturas moi altas. Así mesmo, estes compostos, pola súa estabilidade química, son capaces de mecanizar practicamente calquera tipo de material. Con todo, as características das cerámicas estruturais non só están presentes nos compostos senón tamén na microestructura.

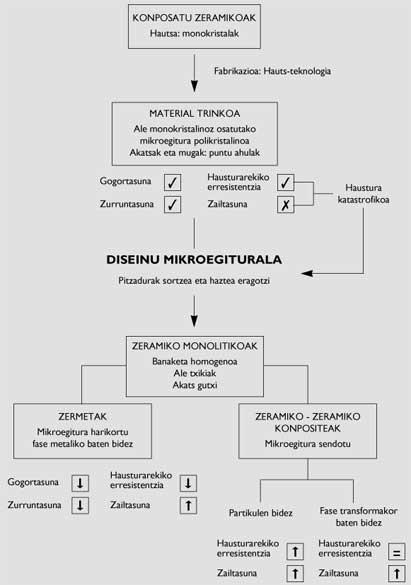

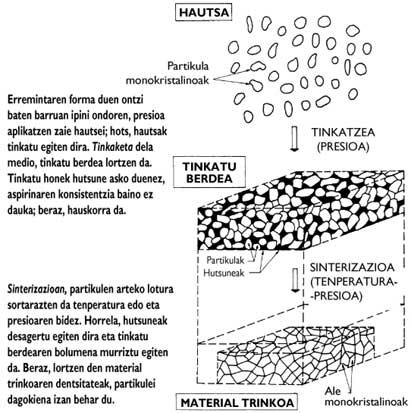

En xeral, a fabricación de cerámicos realízase mediante tecnoloxía de po (Figura 3), ao comezo do proceso, utilizando compoñentes de materiais (compostos químicos) como po. Debido a que as partículas destes pos son monocristales do composto, o seu comportamento é intrínseco. A fabricación de cerámicas estruturais a partir destes pos limítase á xeración de unións entre partículas. Isto último conséguese mediante a fixación e sinterización dos pos. Nestes dous procesos, a temperatura e/ou a presión permiten obter un material compacto formado por exemplares monocristalinos.

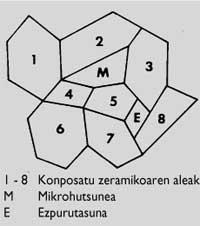

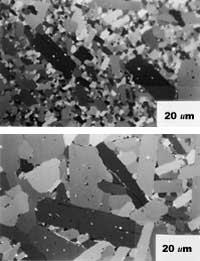

No proceso ideal, non debe haber ocos entre partículas en todo o volume do material, polo que a densidade do material debe corresponder ao composto químico. Desgraciadamente, ao longo do volume do material pódense atopar a miúdo poros. Tamén poden existir impurezas derivadas do proceso de fabricación (Figura 4). Doutra banda, as denominadas dimensións, morfología e distribución dos exemplares condicionan as unións entre os mesmos. Por tanto, os aspectos mencionados definen a microestructura. Por iso, os materiais elaborados co mesmo composto poden presentar diferentes microestructuras (Figura 5).

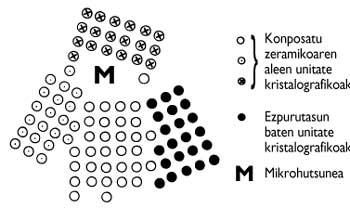

Debido á distorsión da distribución espacial entre os elementos tanto en defectos da microestructura (ocos e impurezas) como nos límites entre os grans, as súas unións son máis lentas que entre os átomos do interior dos grans (Figura 6). Por tanto, os límites e defectos son puntos débiles da microestructura. Isto fai que as propiedades mecánicas dos materiais sexan peores que as dos seus compoñentes monocristalinos (compostos químicos).

Problemática dos cerámicos

No campo dos materiais estruturais, o comportamento mecánico descríbese coas seguintes propiedades: dureza, rixidez, resistencia á rotura e dificultade.

Debido á dureza dos cerámicos, son materiais moi apropiados paira a fabricación de ferramentas de corte de alta resistencia ao desgaste. Por outra banda, a súa rixidez fai que a súa deformación sexa moi reducida cando se atopan baixo a zona de tensión. Na figura 7 pódese observar que os materiais cerámicos son capaces de soportar tensións superiores ás metálicas.

Con todo, a problemática da aplicabilidad dos materiais cerámicos radica no seu comportamento fronte á rotura. Tal e como se indica na Figura 7, a superación da tensión máxima soportada polos cerámicos permite una rotura inmediata dos materiais. Debido á falta de deformabilidad, estes materiais non poden axustar a tensión “sobrante”. Por tanto, a rotura de cerámicos é catastrófica (como cando un prato cae ao chan). Os materiais metálicos, una vez superada a tensión máxima correspondente, se deforman plásticamente antes de romper. Estes materiais fan que as tensións se adapten mediante a deformación, xa que os grans da microestructura son dúctiles. A modo de exemplo, en caso de impacto, pódense citar os chanzos que se producen nos automóbiles.

O rendemento dos procesos é moi importante en calquera actividade industrial. Por tanto, desde este punto de vista, as ferramentas que rompen catastróficamente parecen pouco adecuadas. Con todo, tendo en conta que o resto de propiedades dos materiais cerámicos son moi adecuadas, realizouse un esforzo científico importante paira mellorar o comportamento fronte á rotura dos cerámicos.

Os parámetros que definen a rotura son a resistencia á rotura (que indica a máxima tensión soportada polos materiais) e a dificultade (que é proporcional á enerxía absorbida polos materiais no momento da súa rotura). Por suposto, a escasa dificultade dos materiais cerámicos é o maior problema nas operacións de corte.

Como se comentou anteriormente, o comportamento dos materiais debe definirse en dous niveis: compostos químicos e microestructuras. Dado que o comportamento intrínseco dos compostos químicos é inmutable, a única forma de mellorar o comportamento mecánico é mediante o cambio da microestructura. Paira iso é conveniente coñecer o procedemento de rotura.

Na rotura de materiais interveñen dous procesos:

- formación de gretas (cando se supera a tensión crítica)

- incremento de fisuras (aproveitando a enerxía fornecida pola zona de tensión)

Fundamentos de deseño de cerámicos

Tendo en conta os procesos implicados na ruptura pódese concluír que:

- canto máis difícil é crear fisuras, maior é a resistencia á rotura

- canto maior é a enerxía absorbida pola fisuración, maior é a dificultade

En canto ás cerámicas monolíticas, actuouse sobre as seguintes. Por unha banda, as microestructuras están a lograr cada vez máis limpas, é dicir, microestructuras con poucos defectos. Deste xeito, a probabilidade de formación de gretas diminúe e a resistencia á rotura da microestructura achégase ao valor correspondente ao gran monocristalino. Así mesmo, se os defectos están máis afastados entre si (pola súa escasa presenza), o material debe absorber máis enerxía para que as gretas crezan, xa que o crecemento das gretas débese á interconexión de microfibras xeradas nos defectos. Por tanto, tamén se pode mellorar a dificultade. Doutra banda, están a obterse microestructuras cada vez máis finas, xa que canto máis pequenos sexan os grans, maior é a resistencia á rotura.

Paira lograr os dous obxectivos indicados, os pos utilizados son de alta pureza e partículas reducidas. Así mesmo, para que a densificación sexa total e non se contaxien os recalces, están a utilizarse sofisticadas técnicas de fabricación.

Aínda que o comportamento mecánico das cerámicas monolíticas así obtidas é significativamente mellor, non é a única vía de deseño. De feito, desde cerámicos monolíticos desenvolvéronse composites cerámico-cerámicos e cerámico-metálicos.

Composites cerámico-cerámicos

Estes composites están formados por dous compostos “cerámicos”. A estrutura granular composta polo maior número de compostos denomínase matriz. Os exemplares do outro composto distribúense homogéneamente ao longo da matriz. En función da función desta segunda fase distínguense principalmente dous materiais cerámicos de corte:

- Reforzados con partículas

- Reforzados por unha fase transformable

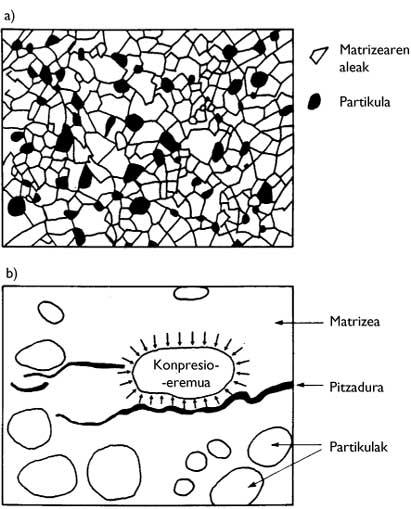

Os exemplares do segundo composto de composites reforzados por partículas, ao non estar unidos entre si, denomínanse partículas (Figura 8). Debido a que as matrices provocan una forza contra as partículas paira dispersar as tensións externas, estas dependen dunha zona de tensión compresiva. Por tanto, paira soportar a zona de tensión, as partículas deben ser máis ríxidas que as matrices. Este campo de tensión impide tanto a formación de fisuras como o crecemento de fisuras. En canto á formación de fisuras, debido a que as partículas se converten en puntos de acumulación de tensións, o material pode soportar una maior tensión.

Por outra banda, a aparición de gretas fai que as partículas dificulten o crecemento das gretas, xa que estas non poden atravesar a zona tensional que rodea ás partículas. Por tanto, ao aproximarse a unha partícula, a fisuración cambia de dirección (Figura 8). Así, o camiño que deben percorrer as gretas é moito máis longo e os materiais deben absorber máis enerxía, é dicir, a dificultade é maior. Neste campo pódense citar os composites Si 3 N 4 (Figura 9) reforzados con partículas SIC e SIC reforzados con partículas TiB 2.

Nos composites reforzados por unha fase transformable, a segunda fase cerámica rodea os grans da matriz. Esta segunda fase atópase nunha situación metaestable. Así, cando está sometida a tensión crítica, esta fase transfórmase ao seu estado estable. A absorción de enerxía nesta transformación aumenta a dificultade do composite. Por outra banda, nalgúns casos, xunto coa transformación, tamén aumenta o volume da segunda fase.

Esta fase produce entón forzas de compresión sobre a fase principal. Por tanto, comparando cos composites reforzados con partículas, aínda que se produce un efecto contrario, conséguese o mesmo efecto. Así, as gretas deben absorber máis enerxía paira atravesar estas zonas de tensión. Por tanto, esta é outra vía paira mellorar a dificultade. Nestes composites cerámico-cerámicos a resistencia non aumenta, xa que as gretas xéranse baixo a máxima tensión que pode soportar a matriz. Nestes composites cerámico-cerámicos pódese citar o Ao 2 Ou 3 reforzado mediante a fase transformable ZrO 2 (Figura 9).

Composites cerámico-metal: cermets

A base do deseño destes materiais é moi simple, é dicir, consiste en dotar aos exemplares indeformables de cerámicos dunha capacidade de dispersión de tensións. Paira iso, as cercas, ao redor dos grans duros, presentan una fase dúctil que fai que as tensións se modifiquen. Por suposto, esta fase dúctil é metálica e as cercas son híbridas entre cerámicos e metais. Por iso, a resistencia, dureza e rixidez á rotura das cercas son menores que as cerámicas, mentres que a dificultade é moito maior (Figura 7).

Para que o par “Composto cerámico fase dúctil” sexa adecuado é necesario cumprir una serie de requisitos. É dicir, que as fases duras e metálicas sexan químicamente compatibles. Por outra banda, paira compactar o material, as dúas fases deben adherirse entre si. As parellas que cumpren estes requisitos están constituídas polos carburos (WC, TIC, TaC, ...) e boruros (TiB 2 , ZrB 2 , ...) dalgúns metais de transición e a Fe, Co e Nin do grupo VIII do primeiro período de metais de transición.

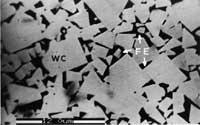

Nestes materiais híbridos hai que mencionar os carburos cementados WC-Co, que foron os primeiros (inventados en 1929). A fase metálica é líquida na sinterización destes materiais. Deste xeito, na refrixeración os exemplares cerámicos sólidos quedan fixados na microestructura. Dado que a fase líquida actúa como cemento, estes cermets denomínanse cementados. En base ao par WC-Co, as ferramentas da familia (WC, TIC, TaC)-(Co, Fe, Nin) son as máis utilizadas nos procesos de corte do aceiro, sendo os compoñentes principais WC e Co mencionados (Figura 10)

Mirando cara adiante

Debido ao impulso dado no campo dos cerámicos, moitas das ferramentas cerámicas existentes no mercado actual deséñanse especialmente paira algunhas aplicacións de corte. Deixando case atrás as cerámicas monolíticas, investigan os sofisticados deseños dos composites cerámico-cerámicos. É dicir, controlando a morfología, tamaño, orientación, distribución e outras variables das partículas, pódense obter microestructuras ‘favoritas’ de cada una delas. Por tanto, a tendencia actual é continuar co deseño de materiais cerámicos en función das propiedades mecánicas requiridas polas necesidades industriais.

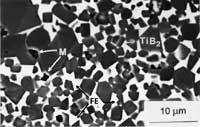

En canto aos requisitos, TiB 2 -(Fe, Nin) investiga á súa nova familia (Figura 11). Con leste cermet preténdese substituír tanto o cobalto como o carburo wolframio. A produción de cobalto está en mans de moi poucos estados, porque é un elemento estratéxico. Así mesmo, o po de cobalto, debido á súa orixe cancerígeno, é moi perigoso. Por outra banda, dado que o composto TiB 2 é máis resistente que o WC, as ferramentas TiB 2 (Fe, Nin) que xa probaron, mostraron un mellor comportamento que as cermet “clásicas” en procesos de corte de alta velocidade.