Conception microstructurelle des céramiques et cermets pour outils

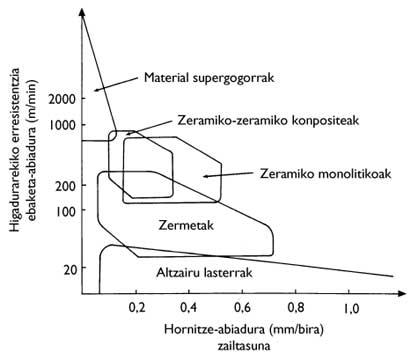

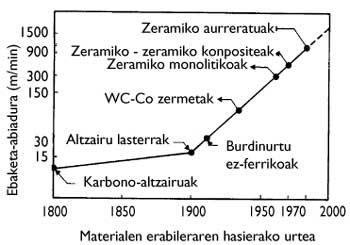

La technologie actuelle suit l'augmentation de la vitesse de coupe (figure 2). Du point de vue des outils de coupe, cette augmentation de la vitesse génère deux effets principaux : d'une part, les contraintes que doivent supporter les outils sont de plus en plus grandes et, d'autre part, les températures atteintes pendant la coupe sont de plus en plus élevées. Pour ces conditions difficiles, il est nécessaire d'utiliser des matériaux appropriés, c'est-à-dire des matériaux résistants et résistants à des températures élevées. La difficulté est également importante dans les processus non continus, car les matériaux doivent être capables de résister aux chocs mécaniques.

Ce travail analysera la conception microstructurelle des céramiques et des cermets pour outils, car les propriétés de ces matériaux sont adaptées aux conditions de coupe difficiles mentionnées. En raison du manque de difficulté des céramiques, les caractéristiques de ces matériaux n'ont pas été correctement comprises ou utilisées. Cependant, au cours de la dernière décennie, plus de recherches ont été faites sur ces matériaux que dans les 40 dernières années. Le développement des clôtures a été complètement différent, avec l'utilisation de carbures cimentés depuis longtemps. Cependant, parce que la conception de ces matériaux a beaucoup à voir avec la problématique des céramiques, il convient de les analyser ensemble. D'autre part, afin de clarifier certains aspects de cette œuvre, des matériaux métalliques ont été comparés, car le comportement de ces matériaux est plus connu de tous.

Des composés au matériau : microstructure

Les céramiques structurelles sont basées sur des composés chimiques tels que les suivants: nitrures (Si 3 N 4 , TiN, ...), carbure (WC, SiC, ...), oxyde (Al 2 O 3 , ZrO 2 , ...) et borure (TiB 2 , Zr2 , principalement ...) Comme ces assemblages sont très résistants et directionnels, les structures cristallographiques de ces composés sont très résistantes et rigides (presque indéformables), ces propriétés étant maintenues à des températures très élevées. De même, ces composés, par leur stabilité chimique, sont capables d'usiner pratiquement n'importe quel type de matériau. Cependant, les caractéristiques des céramiques structurelles ne sont pas seulement présentes dans les composés mais aussi dans la microstructure.

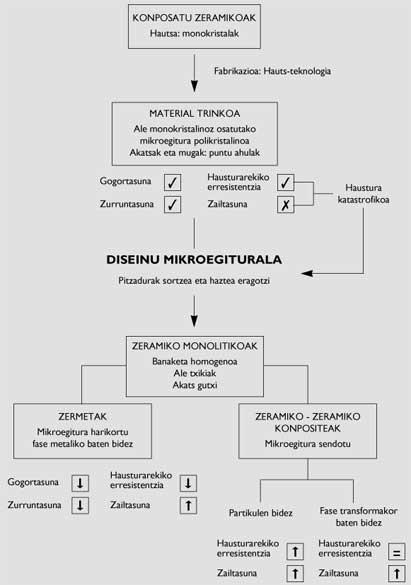

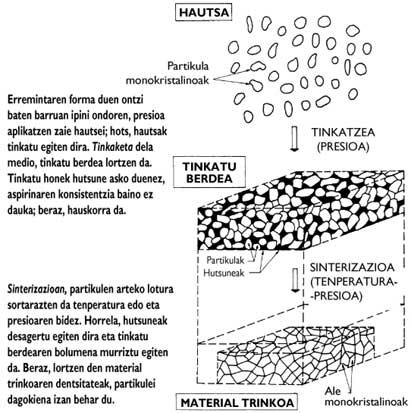

En général, la fabrication de céramiques est effectuée par la technologie de poudre (Figure 3), au début du processus, en utilisant des composants de matériaux (composés chimiques) comme poudre. Parce que les particules de ces poudres sont monocristales du composé, leur comportement est intrinsèque. La fabrication de céramiques structurelles à partir de ces poudres est limitée à la génération d'unions entre particules. Ce dernier est obtenu par la fixation et le frittage de la poudre. Dans ces deux procédés, la température et/ou la pression permettent d'obtenir un matériau compact formé d'exemplaires monocristalins.

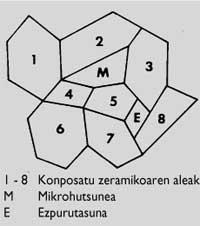

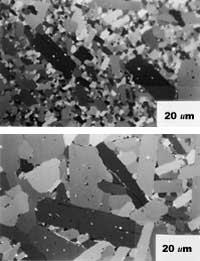

Dans le processus idéal, il ne doit pas y avoir de trous entre les particules dans tout le volume du matériau, de sorte que la densité du matériau doit correspondre au composé chimique. Malheureusement, le long du volume du matériau, on peut souvent trouver des pores. Il peut également y avoir des impuretés dérivées du processus de fabrication (figure 4). D'autre part, les dimensions, la morphologie et la distribution des spécimens conditionnent les unions entre eux. Par conséquent, les aspects mentionnés définissent la microstructure. Ainsi, les matériaux élaborés avec le même composé peuvent présenter différentes microstructures (figure 5).

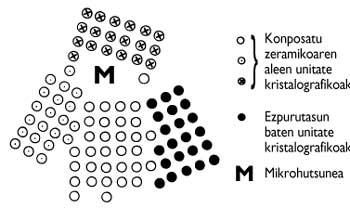

En raison de la distorsion de la distribution spatiale entre les éléments tant en défauts de la microstructure (creux et impuretés) que dans les limites entre les grains, leurs unions sont plus lentes que parmi les atomes de l'intérieur des grains (figure 6). Par conséquent, les limites et les défauts sont des points faibles de la microstructure. Cela rend les propriétés mécaniques des matériaux pires que celles de leurs composants monocristalins (composés chimiques).

Problématique des céramiques

Dans le domaine des matériaux structurels, le comportement mécanique est décrit avec les propriétés suivantes: dureté, rigidité, résistance à la rupture et difficulté.

En raison de la dureté des céramiques, ils sont des matériaux très appropriés pour la fabrication d'outils de coupe à haute résistance à l'usure. En outre, leur rigidité rend leur déformation très réduite lorsqu'ils sont sous la zone de tension. La figure 7 montre que les matériaux céramiques sont capables de résister à des contraintes supérieures aux métaux.

Cependant, la problématique de l'applicabilité des matériaux céramiques réside dans leur comportement face à la rupture. Comme indiqué dans la Figure 7, le dépassement de la tension maximale supportée par les céramiques permet une rupture immédiate des matériaux. En raison du manque de déformabilité, ces matériaux ne peuvent pas régler la tension «restes». Par conséquent, la rupture des céramiques est catastrophique (comme quand un plat tombe au sol). Les matériaux métalliques, une fois dépassés la tension maximale correspondante, sont déformés plastiquement avant de se casser. Ces matériaux permettent aux tensions de s'adapter par déformation, car les grains de la microstructure sont ductiles. A titre d'exemple, en cas d'impact, vous pouvez citer les marches qui se produisent dans les voitures.

La performance des processus est très importante dans toute activité industrielle. Par conséquent, de ce point de vue, les outils qui se brisent catastrophiquement semblent peu appropriés. Cependant, étant donné que les autres propriétés des matériaux céramiques sont très adéquates, un effort scientifique important a été fait pour améliorer le comportement face à la rupture des céramiques.

Les paramètres qui définissent la rupture sont la résistance à la rupture (qui indique la tension maximale supportée par les matériaux) et la difficulté (qui est proportionnelle à l'énergie absorbée par les matériaux au moment de leur rupture). Bien sûr, la faible difficulté des matériaux céramiques est le plus gros problème dans les opérations de coupe.

Comme mentionné précédemment, le comportement des matériaux doit être défini à deux niveaux : composés chimiques et microstructures. Comme le comportement intrinsèque des composés chimiques est immuable, la seule façon d'améliorer le comportement mécanique est par le changement de la microstructure. Pour cela, il est pratique de connaître la procédure de rupture.

Dans la rupture des matériaux interviennent deux processus:

- formation de fissures (lorsque la tension critique est dépassée)

- augmentation des fissures (en utilisant l'énergie fournie par la zone de tension)

Fondements de la conception céramique

Compte tenu des processus impliqués dans la rupture peut être conclu que:

- plus il est difficile de créer des fissures, plus la résistance à la rupture est élevée

- plus l'énergie absorbée par la fissuration est élevée, plus la difficulté

Quant aux céramiques monolithiques, on a agi sur les suivantes. D'une part, les microstructures deviennent de plus en plus propres, c'est-à-dire des microstructures avec peu de défauts. Ainsi, la probabilité de formation de fissures diminue et la résistance à la rupture de la microstructure se rapproche de la valeur correspondant au grain monocristallin. De même, si les défauts sont plus éloignés les uns des autres (par leur faible présence), le matériau doit absorber plus d'énergie pour que les fissures grandissent, car la croissance des fissures est due à l'interconnexion de microfibres générées par les défauts. Par conséquent, vous pouvez également améliorer la difficulté. D'autre part, des microstructures de plus en plus fines sont obtenues, car plus les grains sont petits, plus la résistance à la rupture est élevée.

Pour atteindre les deux objectifs indiqués, les poudres utilisées sont de haute pureté et les particules réduites. De même, pour que la densification soit totale et que les requins ne soient pas comptés, des techniques de fabrication sophistiquées sont utilisées.

Bien que le comportement mécanique des céramiques monolithiques ainsi obtenues soit nettement meilleur, ce n'est pas la seule voie de conception. En effet, des céramiques monolithiques ont développé des composites céramico-céramiques et céramique-métalliques.

Composites céramique-céramiques

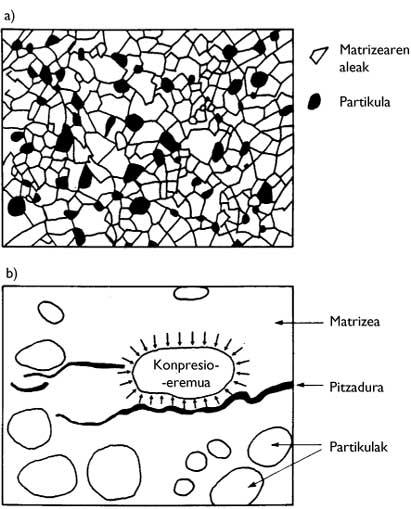

Ces composites sont constitués de deux composés “céramiques”. La structure granulaire composée du plus grand nombre de composés est appelée matrice. Les exemplaires de l'autre composé sont distribués de manière homogène le long de la matrice. Selon la fonction de cette deuxième phase, on distingue principalement deux matériaux céramiques de coupe:

- renforcés de particules

- Renforcés par une phase transformable

Les spécimens du deuxième composite renforcés de particules, n'étant pas unis entre eux, sont appelés particules (figure 8). Parce que les matrices provoquent une force contre les particules pour disperser les tensions externes, elles dépendent d'une zone de tension compressive. Par conséquent, pour supporter la zone de tension, les particules doivent être plus rigides que les matrices. Ce champ de tension empêche à la fois la formation de fissures et la croissance des fissures. En ce qui concerne la formation de fissures, parce que les particules deviennent des points d'accumulation de contraintes, le matériau peut supporter une plus grande tension.

D'autre part, l'apparition de fissures rend les particules difficiles la croissance des fissures, car elles ne peuvent pas traverser la zone de tension entourant les particules. Par conséquent, à l'approche d'une particule, la fissuration change de direction (figure 8). Ainsi, le chemin que doivent parcourir les fissures est beaucoup plus long et les matériaux doivent absorber plus d'énergie, c'est-à-dire la difficulté est plus grande. Dans ce domaine, on peut citer les composites Si 3 N 4 (Figure 9) renforcés de particules SiC et SiC renforcés de particules TiB 2.

Dans les composites renforcés par une phase transformable, la deuxième phase céramique entoure les grains de la matrice. Cette deuxième phase se trouve dans une situation métastable. Ainsi, lorsqu'elle est soumise à une tension critique, cette phase se transforme en état stable. L'absorption d'énergie dans cette transformation augmente la difficulté du composite. D'autre part, dans certains cas, avec la transformation, augmente également le volume de la deuxième phase.

Cette phase produit alors des forces de compression sur la phase principale. Par conséquent, en comparaison avec les composites renforcés de particules, même si un effet contraire se produit, le même effet est obtenu. Ainsi, les fissures doivent absorber plus d'énergie pour traverser ces zones de tension. C'est donc une autre voie pour améliorer la difficulté. Dans ces composites céramiques, la résistance n'augmente pas, car les fissures sont générées sous la tension maximale qui peut supporter la matrice. Dans ces composites céramiques on peut citer l'Al 2 O 3 renforcé par la phase transformable ZrO 2 (Figure 9).

Composites céramique-métal: cermets

La base de la conception de ces matériaux est très simple, c'est-à-dire qu'il consiste à doter les spécimens indéformables de céramiques d'une capacité de dispersion de contraintes. Pour ce faire, les clôtures, autour des grains durs, présentent une phase ductile qui modifie les tensions. Bien sûr, cette phase ductile est métallique et les clôtures sont hybrides entre céramiques et métaux. Par conséquent, la résistance, la dureté et la rigidité à la rupture des clôtures sont moins importantes que les céramiques, tandis que la difficulté est beaucoup plus grande (figure 7).

Pour que le couple “Composite céramique phase ductile” soit approprié, il est nécessaire de remplir un certain nombre d’exigences. C'est-à-dire que les phases dures et métalliques sont chimiquement compatibles. D'autre part, pour compacter le matériau, les deux phases doivent adhérer. Les couples qui répondent à ces exigences sont constitués par les carbures (WC, TiC, TaC, ...) et borures (TiB 2 , ZrB 2 , ...) de certains métaux de transition et les Fe, Co et Ni du groupe VIII de la première période de métaux de transition.

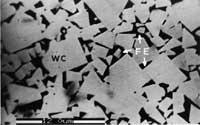

Dans ces matériaux hybrides, il faut mentionner les carbures cimentés WC-Co, qui furent les premiers (inventés en 1929). La phase métallique est liquide dans le frittage de ces matériaux. Ainsi, dans le refroidissement les exemplaires céramiques solides sont fixés dans la microstructure. Comme la phase liquide agit comme ciment, ces cermets sont appelés cimentés. Sur la base du couple WC-Co, les outils de la famille (WC, TiC, TaC)-(Co, Fe, Ni) sont les plus utilisés dans les processus de coupe de l'acier, étant les principaux composants WC et Co mentionnés (Figure 10)

En regardant en avant

En raison de l'impulsion donnée dans le domaine des céramiques, de nombreux outils céramiques existants sur le marché actuel sont spécialement conçus pour certaines applications de coupe. Laissant presque derrière eux les céramiques monolithiques, ils étudient les dessins sophistiqués des composites céramique-céramiques. En contrôlant la morphologie, la taille, l’orientation, la distribution et d’autres variables des particules, on peut obtenir des micro-structures ‘favorites’ de chacune d’elles. La tendance actuelle est donc de poursuivre la conception de matériaux céramiques en fonction des propriétés mécaniques requises par les besoins industriels.

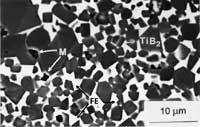

En ce qui concerne les exigences, TiB 2 -(Fe, Ni) enquête sur sa nouvelle famille (Figure 11). Ce cermet vise à remplacer le cobalt et le carbure de tungstène. La production de cobalt est entre les mains de très peu d'États, car elle est un élément stratégique. De même, la poussière de cobalt, en raison de son origine cancérigène, est très dangereuse. D’autre part, étant donné que le composite TiB 2 est plus résistant que les WC, les outils TiB 2 (Fe, Ni) qu’ils ont déjà testés ont montré un meilleur comportement que les cermets “classiques” dans les processus de coupe à grande vitesse.