Disseny microestructural de ceràmics i cermets per a eines

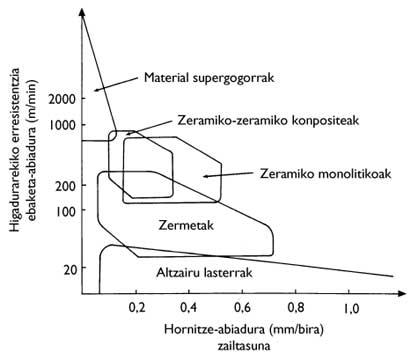

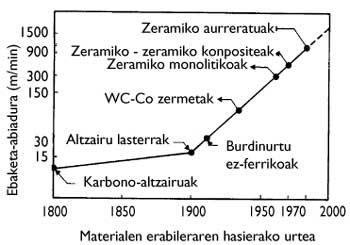

La tecnologia actual segueix l'augment de la velocitat de tall (Figura 2). Des del punt de vista de les eines de tall, aquest augment de la velocitat genera dos efectes principals: d'una banda, les tensions que han de suportar les eines són cada vegada majors i, per un altre, les temperatures que s'aconsegueixen durant el tall són cada vegada majors. Per a aquestes condicions adverses és necessari utilitzar materials adequats, és a dir, materials resistents i resistents a altes temperatures. La dificultat també és important en els processos no continus, ja que els materials han de ser capaços de suportar xocs mecànics.

En aquest treball s'analitzarà el disseny microestructural de ceràmics i cermets per a eines, ja que les propietats d'aquests materials són adequades a les dures condicions de tall esmentades. A causa de la falta de dificultat dels ceràmics, les característiques d'aquests materials no s'han entès ni utilitzat correctament. No obstant això, en l'última dècada s'han investigat més sobre aquests materials que en els últims 40 anys. El desenvolupament de les voltes ha estat completament diferent, amb la utilització de carburs cementados des de fa temps. No obstant això, pel fet que el disseny d'aquests materials té molt a veure amb la problemàtica dels ceràmics, convé analitzar-los conjuntament. D'altra banda, amb la finalitat d'aclarir alguns aspectes d'aquesta obra, s'han comparat materials metàl·lics, ja que el comportament d'aquests materials és més conegut per a tots.

Dels compostos al material: microestructura

Les ceràmiques estructurals es basen en compostos químics com els següents: nitrurs (Si 3 N 4 , TiN, ...), carbur (WC, Sic, ...), òxid (Al 2 O 3 , ZrO 2 , ...) i boruro (TiB 2 , Zr2 , principalment ...) Des del punt de vista de la fabricació d'eines, la idoneïtat d'aquests compostos radica en les relacions químiques entre els seus elements. Atès que aquestes unions són molt resistents i direccionals, les estructures cristalográficas d'aquests compostos són molt resistents i rígides (gairebé indeformables), mantenint-se aquestes propietats a temperatures molt altes. Així mateix, aquests compostos, per la seva estabilitat química, són capaces de mecanitzar pràcticament qualsevol tipus de material. No obstant això, les característiques de les ceràmiques estructurals no sols estan presents en els compostos sinó també en la microestructura.

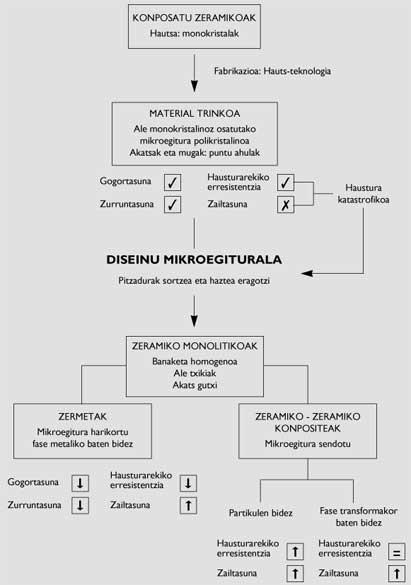

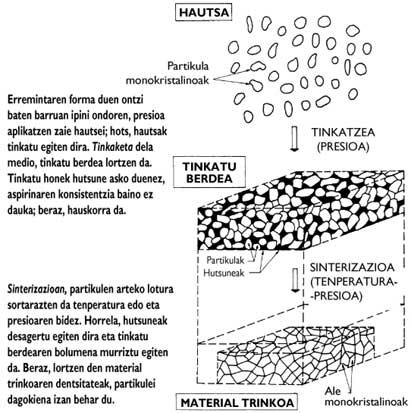

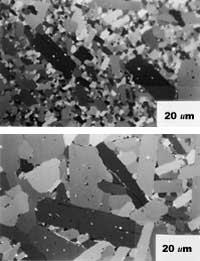

En general, la fabricació de ceràmics es realitza mitjançant tecnologia de pols (Figura 3), a l'inici del procés, utilitzant components de materials (compostos químics) com a pols. Pel fet que les partícules d'aquestes pólvores són monocristalls del compost, el seu comportament és intrínsec. La fabricació de ceràmiques estructurals a partir d'aquestes pólvores es limita a la generació d'unions entre partícules. Això últim s'aconsegueix mitjançant la fixació i sinterització de les pólvores. En aquests dos processos, la temperatura i/o la pressió permeten obtenir un material compacte format per exemplars monocristalinos.

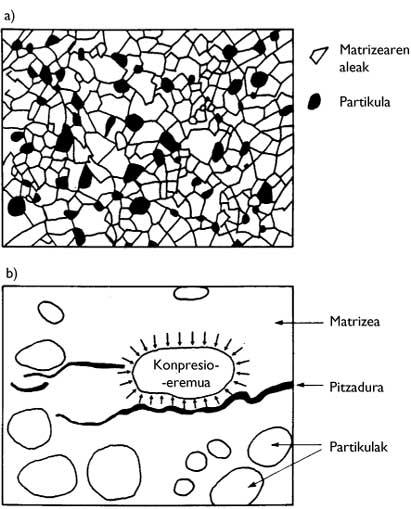

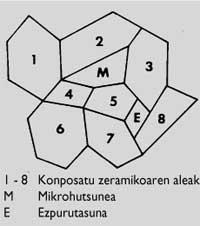

En el procés ideal, no ha d'haver-hi buits entre partícules en tot el volum del material, per la qual cosa la densitat del material ha de correspondre al compost químic. Desgraciadament, al llarg del volum del material es poden trobar sovint porus. També poden existir impureses derivades del procés de fabricació (Figura 4). D'altra banda, les denominades dimensions, morfologia i distribució dels exemplars condicionen les unions entre aquests. Per tant, els aspectes esmentats defineixen la microestructura. Per això, els materials elaborats amb el mateix compost poden presentar diferents microestructures (Figura 5).

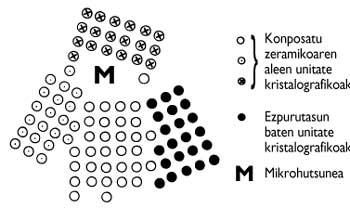

A causa de la distorsió de la distribució espacial entre els elements tant en defectes de la microestructura (buits i impureses) com en els límits entre els grans, les seves unions són més lentes que entre els àtoms de l'interior dels grans (Figura 6). Per tant, els límits i defectes són punts febles de la microestructura. Això fa que les propietats mecàniques dels materials siguin pitjors que les dels seus components monocristalinos (compostos químics).

Problemàtica dels ceràmics

En el camp dels materials estructurals, el comportament mecànic es descriu amb les següents propietats: duresa, rigidesa, resistència al trencament i dificultat.

A causa de la duresa dels ceràmics, són materials molt apropiats per a la fabricació d'eines de tall d'alta resistència al desgast. D'altra banda, la seva rigidesa fa que la seva deformació sigui molt reduïda quan es troben sota la zona de tensió. En la figura 7 es pot observar que els materials ceràmics són capaços de suportar tensions superiors a les metàl·liques.

No obstant això, la problemàtica de l'aplicabilitat dels materials ceràmics radica en el seu comportament enfront del trencament. Tal com s'indica en la Figura 7, la superació de la tensió màxima suportada pels ceràmics permet un trencament immediat dels materials. A causa de la falta de deformabilitat, aquests materials no poden ajustar la tensió “sobrant”. Per tant, el trencament de ceràmics és catastròfica (com quan un plat cau a terra). Els materials metàl·lics, una vegada superada la tensió màxima corresponent, es deformen plàsticament abans de trencar-se. Aquests materials fan que les tensions s'adaptin mitjançant la deformació, ja que els grans de la microestructura són dúctils. A tall d'exemple, en cas d'impacte, es poden citar els graons que es produeixen en els automòbils.

El rendiment dels processos és molt important en qualsevol activitat industrial. Per tant, des d'aquest punt de vista, les eines que es trenquen catastròficament semblen poc adequades. No obstant això, tenint en compte que la resta de propietats dels materials ceràmics són molt adequades, s'ha realitzat un esforç científic important per a millorar el comportament enfront del trencament dels ceràmics.

Els paràmetres que defineixen el trencament són la resistència al trencament (que indica la màxima tensió suportada pels materials) i la dificultat (que és proporcional a l'energia absorbida pels materials en el moment del seu trencament). Per descomptat, l'escassa dificultat dels materials ceràmics és el major problema en les operacions de tall.

Com s'ha comentat anteriorment, el comportament dels materials ha de definir-se en dos nivells: compostos químics i microestructures. Atès que el comportament intrínsec dels compostos químics és immutable, l'única manera de millorar el comportament mecànic és mitjançant el canvi de la microestructura. Per a això és convenient conèixer el procediment de trencament.

En el trencament de materials intervenen dos processos:

- formació d'esquerdes (quan se supera la tensió crítica)

- increment de fissures (aprofitant l'energia subministrada per la zona de tensió)

Fonaments de disseny de ceràmics

Tenint en compte els processos implicats en la ruptura es pot concloure que:

- com més difícil és crear fissures, major és la resistència al trencament

- com més gran és l'energia absorbida per la fissuració, major és la dificultat

Quant a les ceràmiques monolítiques, s'ha actuat sobre les següents. D'una banda, les microestructures estan aconseguint cada vegada més netes, és a dir, microestructures amb pocs defectes. D'aquesta manera, la probabilitat de formació d'esquerdes disminueix i la resistència al trencament de la microestructura s'acosta al valor corresponent al gra monocristalino. Així mateix, si els defectes estan més allunyats entre si (per la seva escassa presència), el material ha d'absorbir més energia perquè les esquerdes creixin, ja que el creixement de les esquerdes es deu a la interconnexió de microfibres generades en els defectes. Per tant, també es pot millorar la dificultat. D'altra banda, s'estan obtenint microestructures cada vegada més fines, ja que com més petits siguin els grans, major és la resistència al trencament.

Per a aconseguir els dos objectius indicats, les pólvores utilitzades són d'alta puresa i partícules reduïdes. Així mateix, perquè la densificación sigui total i no es contagiïn els recalcis, s'estan utilitzant sofisticades tècniques de fabricació.

Si bé el comportament mecànic de les ceràmiques monolítiques així obtingudes és significativament millor, no és l'única via de disseny. De fet, des de ceràmics monolítics s'han desenvolupat composites ceràmic-ceràmics i ceràmic-metàl·lics.

Composites ceràmic-ceràmics

Aquests composites estan formats per dos compostos “ceràmics”. L'estructura granular composta pel major nombre de compostos es denomina matriu. Els exemplars de l'altre compost es distribueixen homogèniament al llarg de la matriu. En funció de la funció d'aquesta segona fase es distingeixen principalment dos materials ceràmics de tall:

- Reforçats amb partícules

- Reforçats per una fase transformable

Els exemplars del segon compost de composites reforçats per partícules, al no estar units entre si, es denominen partícules (Figura 8). Pel fet que les matrius provoquen una força contra les partícules per a dispersar les tensions externes, aquestes depenen d'una zona de tensió compressiva. Per tant, per a suportar la zona de tensió, les partícules han de ser més rígides que les matrius. Aquest camp de tensió impedeix tant la formació de fissures com el creixement de fissures. Quant a la formació de fissures, pel fet que les partícules es converteixen en punts d'acumulació de tensions, el material pot suportar una major tensió.

D'altra banda, l'aparició d'esquerdes fa que les partícules dificultin el creixement de les esquerdes, ja que aquestes no poden travessar la zona tensional que envolta a les partícules. Per tant, en aproximar-se a una partícula, la fissuració canvia de direcció (Figura 8). Així, el camí que han de recórrer les esquerdes és molt més llarg i els materials han d'absorbir més energia, és a dir, la dificultat és major. En aquest camp es poden citar els composites Si 3 N 4 (Figura 9) reforçats amb partícules Sic i Sic reforçats amb partícules TiB 2.

En els composites reforçats per una fase transformable, la segona fase ceràmica envolta els grans de la matriu. Aquesta segona fase es troba en una situació metaestable. Així, quan està sotmesa a tensió crítica, aquesta fase es transforma al seu estat estable. L'absorció d'energia en aquesta transformació augmenta la dificultat del composite. D'altra banda, en alguns casos, juntament amb la transformació, també augmenta el volum de la segona fase.

Aquesta fase produeix llavors forces de compressió sobre la fase principal. Per tant, comparant amb els composites reforçats amb partícules, encara que es produeix un efecte contrari, s'aconsegueix el mateix efecte. Així, les esquerdes han d'absorbir més energia per a travessar aquestes zones de tensió. Per tant, aquesta és una altra via per a millorar la dificultat. En aquests composites ceràmic-ceràmics la resistència no augmenta, ja que les esquerdes es generen sota la màxima tensió que pot suportar la matriu. En aquests composites ceràmic-ceràmics es pot citar l'A el 2 O 3 reforçat mitjançant la fase transformable ZrO 2 (Figura 9).

Composites ceràmic-metall: cermets

La base del disseny d'aquests materials és molt simple, és a dir, consisteix a dotar als exemplars indeformables de ceràmics d'una capacitat de dispersió de tensions. Per a això, les voltes, entorn dels grans durs, presenten una fase dúctil que fa que les tensions es modifiquin. Per descomptat, aquesta fase dúctil és metàl·lica i les voltes són híbrides entre ceràmics i metalls. Per això, la resistència, duresa i rigidesa al trencament de les voltes són menors que les ceràmiques, mentre que la dificultat és molt major (Figura 7).

Perquè el parell “Compost ceràmic fase dúctil” sigui adequat és necessari complir una sèrie de requisits. És a dir, que les fases dures i metàl·liques siguin químicament compatibles. D'altra banda, per a compactar el material, les dues fases han d'adherir-se entre si. Les parelles que compleixen aquests requisits estan constituïdes pels carburs (WC, Tic, TaC, ...) i boruros (TiB 2 , ZrB 2 , ...) d'alguns metalls de transició i els Fe, Co i Ni del grup VIII del primer període de metalls de transició.

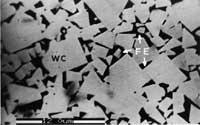

En aquests materials híbrids cal esmentar els carburs cementados WC-Co, que van ser els primers (inventats en 1929). La fase metàl·lica és líquida en la sinterització d'aquests materials. D'aquesta manera, en la refrigeració els exemplars ceràmics sòlids queden fixats en la microestructura. Atès que la fase líquida actua com a ciment, aquests cermets es denominen cementados. Sobre la base del parell WC-Co, les eines de la família (WC, Tic, TaC)-(Co, Fe, Ni) són les més utilitzades en els processos de tall de l'acer, sent els components principals WC i Co esmentats (Figura 10)

Mirant cap endavant

A causa de l'impuls donat en el camp dels ceràmics, moltes de les eines ceràmiques existents en el mercat actual es dissenyen especialment per a algunes aplicacions de tall. Deixant gairebé enrere les ceràmiques monolítiques, investiguen els sofisticats dissenys dels composites ceràmic-ceràmics. És a dir, controlant la morfologia, grandària, orientació, distribució i altres variables de les partícules, es poden obtenir microestructures ‘favorites’ de cadascuna d'elles. Per tant, la tendència actual és continuar amb el disseny de materials ceràmics en funció de les propietats mecàniques requerides per les necessitats industrials.

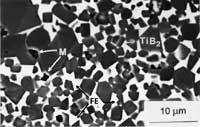

Quant als requisits, TiB 2 -(Fe, Ni) investiga a la seva nova família (Figura 11). Amb aquest cermet es pretén substituir tant el cobalt com el carbur wolframi. La producció de cobalt està en mans de molt pocs estats, perquè és un element estratègic. Així mateix, la pols de cobalt, a causa del seu origen cancerigen, és molt perillós. D'altra banda, atès que el compost TiB 2 és més resistent que el WC, les eines TiB 2 (Fe, Ni) que ja han provat, han mostrat un millor comportament que les cermet “clàssiques” en processos de tall d'alta velocitat.