Serras de auga

Elhuyar Fundazioa

Dado que son capaces de cortar calquera material, non creemos que sexa inadecuado dicir que estas máquinas son serras de auga, aínda que ao principio pareza outra cousa, pero deamos conta do nacemento e difusión desta técnica.

En 1968, o científico Norman Franz patentou a técnica do corte de materiais con chorro de auga a alta presión en Norteamérica, e tres anos despois, una industria paira desenvolver esta técnica. As primeiras investigacións levaron a cabo no campo da aeronáutica e pronto se abordou tamén o da automoción. De feito, os fabricantes de automóbiles necesitaban ferramentas que cortasen os materiais composites sen alterar a súa estrutura molecular interna.

O éxito do chorro de auga morna foi enorme. Na actualidade, por exemplo, no mundo traballan máis de 1.500 máquinas deste tipo e máis de cincocentos delas en Europa. En Europa Suecia e a República Federal Alemá comezaron a utilizar esta técnica e máis tarde estendeuse a Francia. En Suecia, por exemplo, na empresa Karman fabrican puzzles de madeira e cartón con chorro de auga.

As máquinas réxense por controis numéricos e computadores, asegurándose de que non hai dúas pezas iguais no puzzle. Ademais, este sistema ten a vantaxe de que as pezas cortadas quedan montadas no propio puzzle. Por tanto, non é de estrañar que esta empresa sueca sexa líder mundial nos puzzles e queira enxalzar a técnica do chorro de auga.

Inaugurado en Francia a principios de 1988, o primeiro centro de serras de auga foi solicitado por numerosas empresas. Cortan calquera cousa: mazás, queixos, formigón, aceiro, vidro, madeira, mármore ou composite. O vidro anti-baleas de 35 milímetros de espesor, por exemplo, é cortado por un chorro fino de auga como o papel. O que non poden facer as balas, conségueo o chorro de auga.

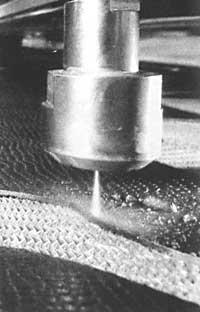

A base da técnica é moi sinxela. O chorro de auga fina proxéctase a unha velocidade moi elevada. A velocidade oscila entre os 600 e os 900 metros por segundo, dous ou tres veces superior á do son. Para que a auga alcance esta velocidade, con todo, débese comprimir a presións de entre 2.000 e 5.000 bares, algo que non pode conseguir calquera. Na cociña da casa, por exemplo, a auga só ten una presión duns tres bares.

A auga utilizada na máquina debe ser limpa. Paira evitar a deterioración das pezas do circuíto elimínase o cal, os minerais e outras impurezas da auga. Paira iso fíltrase a auga e engádense materiais adicionais.

Una vez acondicionado a auga, primeiro mediante unha bomba aplícase una presión duns dez bares, por onde pasa a unha bomba de alta presión. Un gran pistón hidráulico empúxao a un pequeno pistón cunha presión de 4.000 bar.

A auga a alta presión flúe até o extremo polas tubaxes de aceiro inoxidable. Os tubos son de pequeno diámetro e gran espesor de parede e os extremos son de material moi duro, como os zafiro. O orificio dos extremos ou inyectores adoita ser de diferente diámetro dependendo do tipo de material a cortar e do espesor.

Normalmente o diámetro interior dos inyectores é de 12, 18, 25 e 35 centésimas de milímetro (por tanto, o diámetro do chorro de auga). At a pressure of 2.000 bar, the water exits at 640 m/s, if the pressure is 3000 bar, the exit velocity of the water is 770 m/s and 4000 bar at 900 m/s. Devandito doutro xeito, as velocidades son de 2.300, 2.800 e 3.200 km/h.

A esas velocidades incribles a auga non molla a materia que atravesa. Por exemplo, una placa de fibra de vidro pode cortarse moi rápido (máis de 100 metros por minuto) sen mollarse nada.

Outra gran vantaxe do chorro de auga é poder traballar en frío. Por tanto, as pezas que se traballan non se quentan nin se modifica a súa estrutura de materiais. Por exemplo, cando se cortan pezas con láser, esta vantaxe non existe. O láser corta as pezas asadas e déixalles os bordos negros. Por exemplo, cando se corta o aceiro, os grans da estrutura do material con láser fúndense e nalgúns casos isto é prexudicial, como no caso do aceiro tépedo. O chorro de auga non corta así. As primeiras partículas de material son desprazadas e posteriormente extraídas. Dalgunha maneira, trátase dun desgaste brusco que se produce con estas serras de auga.

Outra vantaxe desta técnica de corte é que una soa máquina pode alimentar moitos chorros (por exemplo, até oito). En cambio, cada raio necesita o seu equipo completo.

Tanto co láser como co chorro de auga afórrase moito material xa que as labras que se levantan noutros sistemas non salguen. A liña de corte é moi estreita e apenas se perde material.

Parece que o chorro ao estar a traballar a esas presións e velocidades ten que gastar moita auga, pero non é así. As presións oscilan entre 2,5 e 0,4 litros por minuto. Por tanto, un máximo de 240 horas. Recoméndase decantar a auga utilizada antes de verterla á rede de sumidoiros xa que non é adecuado verter auga contaminada.

Atendendo á composición do chorro pódense considerar tres tipos. Utilízase auga pura, auga mesturada con polímero ou auga mesturada con material abrasivo dependendo do tipo de material a cortar. Cando se trata dun material brando e fino, basta con auga paira cortar. Con todo, paira cortar pezas grosas, á auga mestúranselle os polímeros.

Os polímeros melloran a coherencia molecular da auga, o que permite traballar máis lonxe do inyector. Por exemplo, a partir de una vintena de centímetros de altura o chorro mestúrase aire e a 70 centímetros do inyector o chorro substitúese por vapor de auga. Ao mesturar a auga cun 3% de polímero, o corpo do chorro non se desfai tan rápido, xa que a auga é máis conflitiva.

Outra opción é mesturar abrasivos á auga. Este sistema utilízase paira cortar materiais duros como aceiro, granito, mármore e titanio. Aínda que os abrasivos de cuarzo mestúranse coa auga, o bordo cortado queda limpo e sen rebabas.

No entanto, una das vantaxes máis útiles do corte con chorro de auga é a súa facilidade de automatización. Na época actual na que se fala de células flexibles de produción, o chorro de auga é un sistema perfecto. En automoción, por exemplo, o troquel de corte do cadro de mando do interior do automóbil ten un custo aproximado de vinte millóns de pesetas. Trátase dun gasto moi importante, pero se pode amortizar facilmente con series grandes de automóbiles. Hoxe en día, con todo, os modelos de automóbil cambian cada vez máis rápido e a amortización dos custosos troqueles das prensas hidráulicas non é tan fácil.

Ademais, o mesmo modelo de automóbil ten na actualidade moitas variantes para que o comprador teña máis posibilidades, o que tamén implica o cambio de troquel. Co chorro de auga todos estes problemas soluciónanse facilmente. Un programa de control numérico goberna o chorro de auga e si hai cambios na peza que se vai a cortar, basta con colocar un programa que está recollido no computador. Por tanto, os chorreados de auga son aptos paira o seu uso en células flexibles de fabricación e os troqueles de prensas hidráulicas non son caros.

A serra de auga tamén parece moi adecuada paira o seu uso no ámbito da electrónica, especialmente paira o corte de placas de circuítos impresos. En alimentación, non digamos. O chorro de auga é o único instrumento neutro de corte. Doutra banda, os investigadores están a realizar sesións de corte con auga xeada. Hai que ter en conta que a 3.000 bares de presión a auga non se conxela a 0°C, senón a uns -15°C. Por tanto, queren manter a auga a presión a -10°C e, nada máis saír do inyector, conxelarase en atmosfera libre. Así o xeo cortará a peza.

No equipamento paira a utilización desta técnica pódese dicir que teñen especial importancia dous elementos: as bombas e os inyectores. A casa Bertin mellorou as súas bombas e inyectoras paira obter una presión de 7.000 bares, obtendo una duración dez veces superior á inicial.

Outra das capacidades do chorreado de auga é poder cortar placas superpuestas de espesor e/ou peso iguais ou diferentes. Desta forma pódese cortar máis dunha peza cada vez. Ademais, a forma da peza pode ser calquera. Una placa de mármore pode cortarse en forma de can, por exemplo, ou dar forma a unha árbore.