Scies à eau

Elhuyar Fundazioa

Comme ils sont capables de couper n'importe quel matériau, nous ne pensons pas qu'il est inadéquat de dire que ces machines sont des scies à eau, même si au début cela semble autre chose, mais réalisons la naissance et la diffusion de cette technique.

En 1968, le scientifique Norman Franz a breveté la technique de coupe de matériaux à jet d'eau à haute pression en Amérique du Nord, et trois ans plus tard, une industrie pour développer cette technique. Les premières recherches ont été menées dans le domaine de l'aéronautique et bientôt on a abordé aussi celui de l'automobile. En fait, les constructeurs automobiles avaient besoin d'outils pour couper les matériaux composites sans modifier leur structure moléculaire interne.

Le succès du jet d'eau tiède a été énorme. Aujourd'hui, par exemple, plus de 1500 machines de ce type travaillent dans le monde et plus de cinq cents en Europe. En Europe, la Suède et la République fédérale allemande ont commencé à utiliser cette technique et plus tard étendu à la France. En Suède, par exemple, la société Karman fabrique des puzzles en bois et en carton avec jet d'eau.

Les machines sont régies par des commandes numériques et des ordinateurs, s'assurant qu'il n'y a pas deux pièces identiques dans le puzzle. En outre, ce système a l'avantage que les pièces coupées sont montées dans le puzzle lui-même. Il n'est donc pas surprenant que cette entreprise suédoise soit leader mondial dans les puzzles et qu'elle veuille exalter la technique du jet d'eau.

Inauguré en France au début de 1988, le premier centre de scies à eau a été demandé par de nombreuses entreprises. Ils coupent tout : pommes, fromages, béton, acier, verre, bois, marbre ou composite. Le verre anti-baleines de 35 millimètres d'épaisseur, par exemple, est coupé par un jet fin d'eau comme le papier. Ce que les balles ne peuvent pas faire, il obtient le jet d'eau.

La base de la technique est très simple. Le jet d'eau fine est projeté à une vitesse très élevée. La vitesse oscille entre 600 et 900 mètres par seconde, deux ou trois fois supérieure à celle du son. Pour que l'eau atteigne cette vitesse, cependant, il doit être comprimé à des pressions entre 2.000 et 5.000 bars, quelque chose qui ne peut pas obtenir n'importe qui. Dans la cuisine de la maison, par exemple, l'eau n'a qu'une pression d'environ trois bars.

L'eau utilisée dans la machine doit être propre. Pour éviter la détérioration des pièces du circuit, la chaux, les minéraux et autres impuretés de l'eau sont éliminés. Pour cela, l'eau est filtrée et des matériaux supplémentaires sont ajoutés.

Une fois l'eau conditionné, d'abord par une pompe, une pression d'environ dix bars est appliquée, par où elle passe à une pompe à haute pression. Un grand piston hydraulique le pousse à un petit piston avec une pression de 4000 bar.

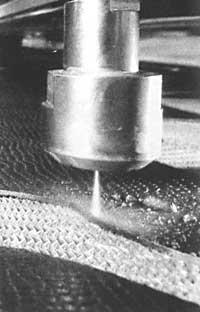

L'eau à haute pression coule à la fin par les tuyaux en acier inoxydable. Les tubes sont de petit diamètre et une grande épaisseur de paroi et les extrémités sont en matériau très dur, comme le saphir. Le trou des extrémités ou des injecteurs est généralement de diamètre différent selon le type de matériau à couper et l'épaisseur.

Normalement le diamètre intérieur des injecteurs est de 12, 18, 25 et 35 centièmes de millimètre (donc le diamètre du jet d'eau). At a pressure of 2.000 bar, the water exits at 640 m/s, if the pressure is 3000 bar, the exit velocity of the water is 770 m/s and 4000 bar at 900 m/s. Autrement dit, les vitesses sont de 2.300, 2.800 et 3.200 km/h.

À ces vitesses incroyables l'eau ne mouille pas la matière traversant. Par exemple, une plaque en fibre de verre peut être coupée très rapidement (plus de 100 mètres par minute) sans mouiller quoi que ce soit.

Un autre grand avantage du jet d'eau est de pouvoir travailler à froid. Par conséquent, les pièces qui sont travaillées ne sont pas chauffées ou modifiées leur structure de matériaux. Par exemple, lorsque des pièces laser sont coupées, cet avantage n'existe pas. Le laser coupe les pièces grillées et leur laisse les bords noirs. Par exemple, lorsque l'acier est coupé, les grains de la structure du matériau au laser sont fondus et dans certains cas cela est préjudiciable, comme dans le cas de l'acier trempé. Le jet d'eau ne coupe pas ainsi. Les premières particules de matière sont déplacées et ensuite extraites. En quelque sorte, il s'agit d'une usure brutale qui se produit avec ces scies à eau.

Un autre avantage de cette technique de coupe est qu'une seule machine peut alimenter de nombreux jets (par exemple jusqu'à huit). Au lieu de cela, chaque rayon a besoin de votre équipement complet.

Tant avec le laser qu'avec le jet d'eau, on économise beaucoup de matériel puisque les copeaux qui se lèvent dans d'autres systèmes ne sortent pas. La ligne de coupe est très étroite et à peine du matériel perdu.

Il semble que le jet en travaillant à ces pressions et vitesses doit dépenser beaucoup d'eau, mais ce n'est pas le cas. Les pressions varient de 2,5 à 0,4 litres par minute. Par conséquent, un maximum de 240 heures. Il est recommandé de décanter l'eau utilisée avant de la verser dans les égouts car il n'est pas approprié de verser de l'eau contaminée.

En fonction de la composition du jet on peut considérer trois types. On utilise de l'eau pure, de l'eau mélangée avec du polymère ou de l'eau mélangée avec du matériel abrasif selon le type de matériau à couper. Quand il s'agit d'un matériau doux et fin, il suffit d'eau pour couper. Cependant, pour couper des pièces épaisses, les polymères sont mélangés à l'eau.

Les polymères améliorent la cohérence moléculaire de l'eau, ce qui permet de travailler plus loin que l'injecteur. Par exemple, à partir d'une vingtaine de centimètres de haut le jet se mélange air et à 70 centimètres de l'injecteur le jet est remplacé par de la vapeur d'eau. En mélangeant l'eau avec 3% de polymère, le corps du jet ne se débarrasse pas aussi vite que l'eau est plus conflictuelle.

Une autre option est de mélanger des abrasifs à l'eau. Ce système est utilisé pour couper des matériaux durs comme l'acier, le granit, le marbre et le titane. Bien que les abrasifs à quartz soient mélangés à l'eau, le bord coupé reste propre et sans bavures.

Cependant, l'un des avantages les plus utiles de la coupe à jet d'eau est sa facilité d'automatisation. À l'époque actuelle où l'on parle de cellules souples de production, le jet d'eau est un système parfait. Dans l'automobile, par exemple, la découpe du tableau de commande de l'intérieur de l'automobile a un coût approximatif de vingt millions de pesetas. C'est une dépense très importante, mais peut être facilement amorti avec de grandes séries de voitures. Aujourd'hui, cependant, les modèles automobiles changent de plus en plus rapidement et l'amortissement des matrices coûteuses des presses hydrauliques n'est pas si facile.

En outre, le même modèle automobile a actuellement de nombreuses variantes afin que l'acheteur a plus de possibilités, ce qui implique également le changement de découpe. Avec le jet d'eau tous ces problèmes sont facilement résolus. Un programme de contrôle numérique gouverne le jet d'eau et s'il y a des changements dans la pièce à couper, il suffit de placer un programme qui est recueilli sur l'ordinateur. Les jets d'eau sont donc adaptés à une utilisation dans des cellules souples de fabrication et les matrices de presses hydrauliques ne sont pas chères.

La scie à eau semble également très appropriée pour une utilisation dans le domaine de l'électronique, en particulier pour la coupe de circuits imprimés. En alimentation, ne disons pas. Le jet d'eau est le seul instrument neutre de coupe. D'autre part, les chercheurs organisent des sessions de coupe avec de l'eau glacée. A noter qu'à 3000 bars de pression l'eau ne se gèle pas à 0°C, mais à environ -15°C. Par conséquent, ils veulent maintenir l'eau sous pression à -10°C et, dès la sortie de l'injecteur, se congelera en atmosphère libre. Ainsi la glace coupera la pièce.

Dans l'équipement pour l'utilisation de cette technique on peut dire que deux éléments ont une importance particulière: les pompes et les injecteurs. La maison Bertin a amélioré ses pompes et injecteurs pour obtenir une pression de 7000 bars, obtenant une durée dix fois supérieure à celle initiale.

Une autre des capacités du jet d'eau est de pouvoir couper des plaques superposées d'épaisseur et/ou poids identiques ou différents. De cette façon, vous pouvez couper plus d'une pièce à chaque fois. En outre, la forme de la pièce peut être n'importe qui. Une plaque de marbre peut être coupée en forme de chien, par exemple, ou façonner un arbre.