Sierras de agua

Elhuyar Fundazioa

Dado que son capaces de cortar cualquier material, no creemos que sea inadecuado decir que estas máquinas son sierras de agua, aunque al principio parezca otra cosa, pero demos cuenta del nacimiento y difusión de esta técnica.

En 1968, el científico Norman Franz patentó la técnica del corte de materiales con chorro de agua a alta presión en Norteamérica, y tres años después, una industria para desarrollar esta técnica. Las primeras investigaciones se llevaron a cabo en el campo de la aeronáutica y pronto se abordó también el de la automoción. De hecho, los fabricantes de automóviles necesitaban herramientas que cortaran los materiales composites sin alterar su estructura molecular interna.

El éxito del chorro de agua tibia ha sido enorme. En la actualidad, por ejemplo, en el mundo trabajan más de 1.500 máquinas de este tipo y más de quinientos de ellas en Europa. En Europa Suecia y la República Federal Alemana comenzaron a utilizar esta técnica y más tarde se extendió a Francia. En Suecia, por ejemplo, en la empresa Karman fabrican puzzles de madera y cartón con chorro de agua.

Las máquinas se rigen por controles numéricos y ordenadores, asegurándose de que no hay dos piezas iguales en el puzzle. Además, este sistema tiene la ventaja de que las piezas cortadas quedan montadas en el propio puzzle. Por lo tanto, no es de extrañar que esta empresa sueca sea líder mundial en los puzzles y quiera ensalzar la técnica del chorro de agua.

Inaugurado en Francia a principios de 1988, el primer centro de sierras de agua ha sido solicitado por numerosas empresas. Cortan cualquier cosa: manzanas, quesos, hormigón, acero, vidrio, madera, mármol o composite. El vidrio anti-ballenas de 35 milímetros de espesor, por ejemplo, es cortado por un chorro fino de agua como el papel. Lo que no pueden hacer las balas, lo consigue el chorro de agua.

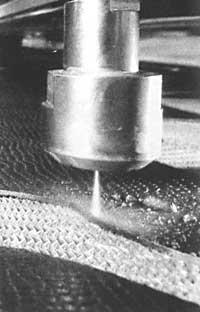

La base de la técnica es muy sencilla. El chorro de agua fino se proyecta a una velocidad muy elevada. La velocidad oscila entre los 600 y los 900 metros por segundo, dos o tres veces superior a la del sonido. Para que el agua alcance esta velocidad, sin embargo, se debe comprimir a presiones de entre 2.000 y 5.000 bares, algo que no puede conseguir cualquiera. En la cocina de la casa, por ejemplo, el agua sólo tiene una presión de unos tres bares.

El agua utilizada en la máquina debe ser limpia. Para evitar el deterioro de las piezas del circuito se elimina la cal, los minerales y otras impurezas del agua. Para ello se filtra el agua y se añaden materiales adicionales.

Una vez acondicionado el agua, primero mediante una bomba se aplica una presión de unos diez bares, por donde pasa a una bomba de alta presión. Un gran pistón hidráulico lo empuja a un pequeño pistón con una presión de 4.000 bar.

El agua a alta presión fluye hasta el extremo por las tuberías de acero inoxidable. Los tubos son de pequeño diámetro y gran espesor de pared y los extremos son de material muy duro, como los zafiro. El orificio de los extremos o inyectores suele ser de diferente diámetro dependiendo del tipo de material a cortar y del espesor.

Normalmente el diámetro interior de los inyectores es de 12, 18, 25 y 35 centésimas de milímetro (por tanto, el diámetro del chorro de agua). At a pressure of 2.000 bar, the water exits at 640 m/s, if the pressure is 3000 bar, the exit velocity of the water is 770 m/s and 4000 bar at 900 m/s. Dicho de otro modo, las velocidades son de 2.300, 2.800 y 3.200 km/h.

A esas velocidades increíbles el agua no moja la materia que atraviesa. Por ejemplo, una placa de fibra de vidrio puede cortarse muy rápido (más de 100 metros por minuto) sin mojarse nada.

Otra gran ventaja del chorro de agua es poder trabajar en frío. Por tanto, las piezas que se trabajan no se calientan ni se modifica su estructura de materiales. Por ejemplo, cuando se cortan piezas con láser, esta ventaja no existe. El láser corta las piezas asadas y les deja los bordes negros. Por ejemplo, cuando se corta el acero, los granos de la estructura del material con láser se funden y en algunos casos esto es perjudicial, como en el caso del acero templado. El chorro de agua no corta así. Las primeras partículas de material son desplazadas y posteriormente extraídas. De alguna manera, se trata de un desgaste brusco que se produce con estas sierras de agua.

Otra ventaja de esta técnica de corte es que una sola máquina puede alimentar muchos chorros (por ejemplo, hasta ocho). En cambio, cada rayo necesita su equipo completo.

Tanto con el láser como con el chorro de agua se ahorra mucho material ya que las virutas que se levantan en otros sistemas no salen. La línea de corte es muy estrecha y apenas se pierde material.

Parece que el chorro al estar trabajando a esas presiones y velocidades tiene que gastar mucho agua, pero no es así. Las presiones oscilan entre 2,5 y 0,4 litros por minuto. Por lo tanto, un máximo de 240 horas. Se recomienda decantar el agua utilizada antes de verterla al alcantarillado ya que no es adecuado verter agua contaminada.

Atendiendo a la composición del chorro se pueden considerar tres tipos. Se utiliza agua pura, agua mezclada con polímero o agua mezclada con material abrasivo dependiendo del tipo de material a cortar. Cuando se trata de un material blando y fino, basta con agua para cortar. Sin embargo, para cortar piezas gruesas, al agua se le mezclan los polímeros.

Los polímeros mejoran la coherencia molecular del agua, lo que permite trabajar más lejos del inyector. Por ejemplo, a partir de una veintena de centímetros de altura el chorro se mezcla aire y a 70 centímetros del inyector el chorro se sustituye por vapor de agua. Al mezclar el agua con un 3% de polímero, el cuerpo del chorro no se deshace tan rápido, ya que el agua es más conflictiva.

Otra opción es mezclar abrasivos al agua. Este sistema se utiliza para cortar materiales duros como acero, granito, mármol y titanio. Aunque los abrasivos de cuarzo se mezclan con el agua, el borde cortado queda limpio y sin rebabas.

No obstante, una de las ventajas más útiles del corte con chorro de agua es su facilidad de automatización. En la época actual en la que se habla de células flexibles de producción, el chorro de agua es un sistema perfecto. En automoción, por ejemplo, el troquel de corte del cuadro de mando del interior del automóvil tiene un coste aproximado de veinte millones de pesetas. Se trata de un gasto muy importante, pero se puede amortizar fácilmente con series grandes de automóviles. Hoy en día, sin embargo, los modelos de automóvil cambian cada vez más rápido y la amortización de los costosos troqueles de las prensas hidráulicas no es tan fácil.

Además, el mismo modelo de automóvil tiene en la actualidad muchas variantes para que el comprador tenga más posibilidades, lo que también implica el cambio de troquel. Con el chorro de agua todos estos problemas se solucionan fácilmente. Un programa de control numérico gobierna el chorro de agua y si hay cambios en la pieza que se va a cortar, basta con colocar un programa que está recogido en el ordenador. Por tanto, los chorreados de agua son aptos para su uso en células flexibles de fabricación y los troqueles de prensas hidráulicas no son caros.

La sierra de agua también parece muy adecuada para su uso en el ámbito de la electrónica, especialmente para el corte de placas de circuitos impresos. En alimentación, no digamos. El chorro de agua es el único instrumento neutro de corte. Por otro lado, los investigadores están realizando sesiones de corte con agua helada. Hay que tener en cuenta que a 3.000 bares de presión el agua no se congela a 0°C, sino a unos -15°C. Por lo tanto, quieren mantener el agua a presión a -10°C y, nada más salir del inyector, se congelará en atmósfera libre. Así el hielo cortará la pieza.

En el equipamiento para la utilización de esta técnica se puede decir que tienen especial importancia dos elementos: las bombas y los inyectores. La casa Bertin ha mejorado sus bombas e inyectoras para obtener una presión de 7.000 bares, obteniendo una duración diez veces superior a la inicial.

Otra de las capacidades del chorreado de agua es poder cortar placas superpuestas de espesor y/o peso iguales o diferentes. De esta forma se puede cortar más de una pieza cada vez. Además, la forma de la pieza puede ser cualquiera. Una placa de mármol puede cortarse en forma de perro, por ejemplo, o dar forma a un árbol.