Corte con chorro de agua a alta presión

Trabajando con un sistema convencional, además de requerir muchas horas, puede resultar un trabajo laborioso y resistente, especialmente cuando se necesitan grandes cantidades de producción.

Sin embargo, los sistemas de corte convencionales están cambiando y para analizar su causa hay que tener en cuenta una gran variedad de factores: la demanda del consumidor, el avance de la tecnología y, por supuesto, el desarrollo de sistemas automáticos o mecanizados de corte.

El sistema de corte por chorro de agua a presión asistido por ordenador es el que más asombro ha generado entre las nuevas tecnologías. Este proceso fue utilizado por primera vez por la empresa DSI de la ciudad estadounidense de Richmond. Esta empresa es subsidiaria de la empresa sueca Frigoscandia Fool Processing Systems.

Esta máquina cortadora utiliza la videocámara para leer el producto, el ordenador para calcular la estrategia de corte y un chorro de agua a alta presión muy fino para cortar el alimento limpio y con total seguridad.

¿Por qué el cambio?

La mayoría de los procesadores de alimentos todavía se basan en el corte manual, por lo que la mano de obra es el principal factor que influye directamente en el coste final del producto. Por otra parte, el tenedor es cada vez más exigente y busca un corte preciso y uniforme. La conciencia alimentaria también se ha incrementado y pretende obtener el mismo valor nutritivo y contenido calórico que el mismo tamaño de pieza por la ración que consume.

Esta tecnología también resuelve los diferentes problemas de producción que se les presentan a los fabricantes. Un sistema tradicional de corte a mano de los pollos requiere 22 operarios y para conseguir el mismo nivel de productividad con esta máquina bastan 10. Asimismo, los fabricantes que se acogen a este sistema reconocen que los accidentes o bajas laborales asociados al puesto de trabajo han disminuido desde que utilizan el nuevo sistema.

Según un reciente estudio realizado en Estados Unidos, el 60% de las nuevas enfermedades ocupacionales están relacionadas con el síndrome metacarpico y han prevalecido el dolor de espalda y otras lesiones relacionadas con movimientos repetitivos. Este tipo de lesiones generaron en 1994 un coste de 100 billones de dólares, por lo que no es de extrañar que el gobierno estadounidense quiera controlar la llamada “epidemia de lesiones de movimientos repetitivos”.

Los fabricantes que utilizan sistemas de corte automáticos se benefician de la mejora de la higiene. La limpieza de tijeras, cuchillos y descamadores es frecuente para cumplir con los requisitos sanitarios vigentes. Con la nueva tecnología las cosas cambian: no se utilizan hojas metálicas que dispersan la contaminación, no se acumulan residuos y el contacto entre el hombre y el producto es mínimo.

Incremento de rendimiento y valor añadido

Se pueden cortar los fragmentos con máquinas cortantes que utilizan chorro de agua a presión, con precisión, eficacia y velocidad imposible de corte manual. Los resultados obtenidos no se limitan a producir más en menos tiempo (con menos personas), sino que también se consigue aumentar el rendimiento de los productos y aumentar el valor añadido. Este sistema prácticamente rechaza los errores humanos.

Desarrollo tecnológico

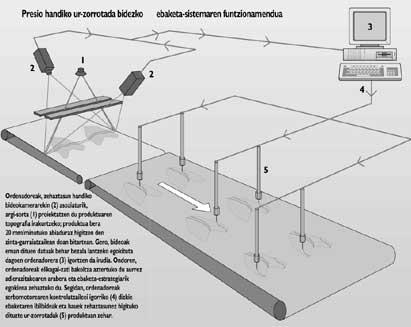

A continuación se muestra el funcionamiento del sistema de corte por chorro de agua a alta presión. El ordenador, asociado a una videocámara de gran precisión, proyecta un haz de luz para leer la topografía del producto, mientras el propio producto se desplaza a una velocidad de 20 mm//minuto en el transportador de cintas. A continuación, se envía la imagen al ordenador adecuado para trabajar correctamente los datos que ha proporcionado el vídeo.

A continuación, el ordenador analizará cada parte de los alimentos según lo indicado anteriormente y determinará la estrategia de corte más adecuada. A continuación, el ordenador enviará a los controladores del servomotor las trayectorias del corte y éstos moverán con precisión los chorros de agua a lo largo del producto.

Para conseguir un aislamiento total en este tipo de alimentos, que en sí mismo despierta muchas sospechas, los componentes electrónicos y los servomotores se encuentran en un panel de control con puertas de doble aislamiento.

Por otra parte, los chorreados de agua se producen cuando las aguas atraviesan a muy alta presión finas tuberías preparadas para ello. La presión se puede ajustar fácilmente según el tipo de producto que se desea cortar y se utiliza en un intervalo de entre 25.000 y 55.000 psi.

Estos sistemas son muy eficaces a la hora de cortar los muslos, pechugas, filetes y tendones de pollo y pavo, pescados blancos como el salmón y el bacalao, así como los filetes de cerdo, vaca y oveja.

En cuanto a la productividad, algunos ejemplos son: Se puede cortar más de 2,5 toneladas de pollo por hora o su equivalente en 140 pechugas por minuto. En peces, una tonelada por hora. En algunos modelos de esta máquina esta capacidad de productividad se duplica.

El futuro del sistema

No obstante, existen razones que limitan la difusión de esta tecnología y que, a pesar de su sencillez, tienen su influencia. Los principales son el desconocimiento de la propia tecnología y la falta de confianza en lo que el equipo puede hacer. La mayoría de los fabricantes que se han beneficiado de esta tecnología, a pesar de mostrar su reticencia hacia la tecnología, han reconocido que, superando las aplicaciones que inicialmente deseaban, han encontrado nuevas aplicaciones.

Las empresas que se benefician de esta tecnología han podido demostrar que con el ahorro de mano de obra se puede amortizar el equipo durante un año e incluso aumentar la difusión comercial de productos convencionales y nuevos.

Sistemas como el corte con chorreado de agua a alta presión van a influir decisivamente en el desarrollo de las industrias alimentarias, respondiendo a la demanda de los consumidores, mejorando la producción, aumentando la flexibilidad y obteniendo grandes beneficios.