Oinakar: camino del almacén automático

Debido a la competencia entre empresas, se está implantando la automatización en los diferentes niveles de la cadena productiva. Sin embargo, una vez creado el producto, es necesario almacenarlo y aquí se inicia una nueva fase, es decir, el almacenamiento. Para obtener información sobre esta materia, hemos acudido a la más avanzada empresa especializada en el sistema de almacenamiento automático en el País Vasco, Oinakar. En ella intervino el ingeniero Jon Ander Mujika.

La empresa OINAKAR pertenece al grupo cooperativo ULMA. Dentro de este grupo se encuentran las empresas dedicadas a la agricultura, la construcción, la vajilla y los embalajes, la forja y la manutención.

Esta empresa ubicada en Oñati fabrica principalmente dos productos: la carretilla elevadora y el almacén automático. Para ello mantienen relaciones con dos prestigiosas empresas japonesas.

En el ámbito de las carretillas elevadoras, junto con la empresa MITSUBISHI, comercializan dieciséis modelos diferentes. Estos carros pueden recoger pesos entre 1 y 3,5 toneladas. Para accionar el motor se puede utilizar gasolina, gas licuado, propano y gasoil, y el ruido obtenido es muy inferior al del modelo antiguo.

Otras características destacables son las carros. Por un lado está iluminado el monitor del cuadro para poder trabajar durante la noche. Por otro lado, la dirección es hidráulica y puede ser manual.

Sin embargo, el producto más importante comercializado por Oinakar es el ALMACÉN AUTOMÁTICO. Jon Ander Mujika es el experto en este campo.

Al igual que el acuerdo de colaboración con la empresa japonesa MITSUBISHI en materia de carretillas elevadoras, en el repositorio automático mantienen un acuerdo de colaboración con la empresa local DAIFUKU. Esta empresa, fundada en 1937, tiene ya el 50% del mercado japonés.

Se preguntó a Jon Ander sobre el tipo de producto más adecuado para guardar en este sistema de almacenamiento. Su respuesta fue: “El sistema de almacenamiento automático es apropiado para cualquier producto que vaya a ser almacenado; medicamentos farmacéuticos, aparatos eléctricos, cemento de sacos, latas o bidones de pintura, piezas de mecanizado, etc.” Se puede utilizar cualquier producto paletizado.

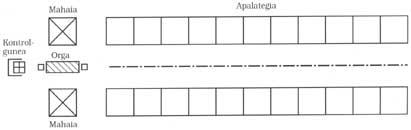

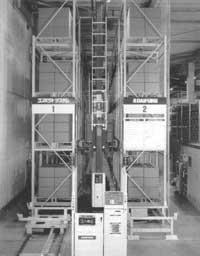

El sistema en general incluye los aspectos que se indican a continuación. Por un lado se encuentran las estanterías paralelas, con paso entre dos estanterías. La longitud de las estanterías puede ser la deseada y su altura oscila entre 2 y 15 m. En el pasillo hay un carril sobre el que se mueve un carro. Este carro coge las piezas y las deja en la estantería. Para ello se coloca en el lugar necesario y realiza los movimientos necesarios para poder coger las piezas deseadas. Los movimientos de traslación y elevación necesarios para llevar a cabo estas acciones son rápidos y suaves.

Estructura de una unidad de almacenamiento automático

El control de este sistema se puede realizar manualmente o por ordenador, pero es mucho más interesante hacerlo por ordenador. Se puede tener un control exhaustivo del stock por ordenador, ya que cuando el carro coge o deja algo de la estantería hay que avisar previamente al ordenador.

Las órdenes que se dan al carro por ordenador se pueden dar en cualquier momento, es decir, no hay que esperar para poder dar una nueva orden hasta que finalice una acción. Las estanterías están numeradas y ordenadas. Por un lado tenemos las estanterías izquierda y derecha. Por otro lado, tomando el de la izquierda o el de la derecha, se numeran horizontalmente, es decir, 1, 2, 3, ... etc. y finalmente a cada estantería numerada horizontalmente se le añade un número que indica la posición vertical. Por ejemplo, “izquierda, 18, 3” significa: “En la estantería de la izquierda cuenta horizontalmente 18 estanterías y empieza por el suelo por 3 estanterías arriba.”

El control del sistema de almacenamiento automático se realiza por personal propio sin ningún problema. Todos los movimientos del stock se transportan al ordenador central de la fábrica, por ejemplo mediante una red, facilitando así mucho la contabilidad.

Cuando el lugar de producción y el lugar de almacenamiento estén automatizados y conectados es imprescindible realizar el control por ordenador.

Sin embargo, el almacén automatizado, además de los elementos mencionados anteriormente, puede contener más componentes. Por ejemplo, una vez que el carro coge una pieza de la estantería y la lleva a la mesa de salida, la mesa puede ser sustituida por una cinta transportadora o un carro robot, de forma que la pieza pueda ser transportada a otro lugar del taller.

En función de las necesidades y posibilidades económicas, cada taller debe ver hasta qué punto puede automatizar su almacén. Por tanto, pueden existir todo tipo de almacenamientos automatizados, siendo el más básico el descrito en este artículo.

Por tanto, los costes de automatización de un depósito pueden ser muy diferentes en cada caso. A pesar de la dificultad de ofrecer precios concretos, una pequeña empresa puede alcanzar un nivel de automatización suficiente con una inversión de 15.000.000 de pesetas. Los costes en grandes empresas pueden llegar a los 500.000.000 de pesetas.

Esta innovación requiere nuevas organizaciones y enfoques en la organización empresarial. En este proceso de innovación, además de los empresarios, hay que involucrar a los trabajadores, unos a través de estas nuevas técnicas en la modernización de las empresas y otros en la sustitución del trabajo físico por el hierro.

Por último, queremos agradecer a Jon Ander Mujika por lo que nos ha expuesto.