Plásticos metálicos

Nos últimos anos utilizáronse moitos métodos de metalización de polímeros, como a metalización en baleiro ou a pulverización catódica ( Sputtering ), pero ultimamente estase impondo a metalización galvánica como uno dos poucos procesos de adaptación ás esixentes esixencias dos clientes.

A metalización galvánica baséase nun proceso electroquímico no que se utiliza enerxía eléctrica paira conducir una reacción química, é dicir, a inversa do que ocorre nas pilas ou baterías. Na metalización galvánica, a peza a metalizar actúa como electrodo cargado negativamente. A peza atrae e reduce os cationes metálicos disoltos (cobre, cromo, etc.), quedando a peza cuberta por unha fina capa metálica.

Pero o principal problema no mundo dos polímeros non é este proceso electroquímico, senón que os polímeros en xeral son illantes. Os polímeros non son capaces de transportar electricidade e paira a súa metalización é necesario converter a superficie das pezas poliméricas en condutor. Pero como?

Os provedores de baños galvánicos de materiais poliméricos trataron e seguen traballando na procura de solucións a este problema. Por exemplo, inventáronse pinturas con pequenas partículas metálicas dispersadas. A pintura aplícase sobre pezas poliméricas e estas partículas metálicas permiten o proceso electroquímico. Outra solución é o desenvolvemento de polímeros transportadores.

O éxito da metalización depende do grao de utilidade da peza obtida, paira o que é imprescindible una boa relación polímero/capa metálica.

Este é o principal problema das dúas técnicas mencionadas. Entre a capa metálica e a superficie polimérica xéranse forzas de unión débiles e en pouco tempo a capa metálica sepárase da peza.

Conexión de calidade

A metalización galvánica é o método máis adecuado paira a boa adhesión do polímero e da capa metálica. Na industria, principalmente, procédese á metalización de polímeros denominados ABS e ABS/PC mediante este proceso, sendo a maioría pezas de automoción. Co polímero ABS fabrícanse redes antirradiantes, símbolos da marca, etc.

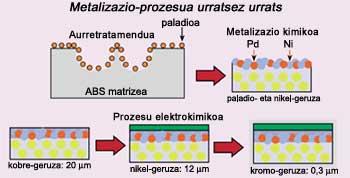

O proceso divídese en tres pasos. En primeiro lugar realízase o pretratamiento, é dicir, a superficie do polímero, neste caso a do ABS, é atacada químicamente. O ABS está formado por tres monómeros, acrilonitrilo, butadieno e estireno, pero o butadieno non se mestura ben cos outros dous e queda disperso. O ABS é, por tanto, una mestura en dúas fases, o polibutadieno por unha banda e o copolímero acrilonitrilo/estireno por outro.

Neste primeiro paso, mediante o uso de ácidos fortes, agrídese o butadieno existente na superficie, degrádase e créanse buracos no espazo onde antes había butadieno. A continuación esta nova superficie cóbrese con partículas de paladio.

Una vez finalizado o pretratamiento procédese á metalización química da peza. O obxectivo é converter a superficie do polímero en condutor mediante un proceso químico que se cobre cunha fina capa metálica. O paladio engadido no paso anterior serve de catalizador e cobre a peza cunha fina capa de níquel.

O proceso electroquímico finaliza. Neste paso engádense ao ABS tres capas metálicas de cobre, níquel e cromo.

O resultado é una peza de plástico con forma de metal, pero máis lixeira e económica que a que habería de ser una peza metálica.

No entanto, existen no mercado pezas que necesitan ser metalizadas pero que non poden ser fabricadas con ABS. Por iso, os provedores están a desenvolver baños paira a metalización de poliamidas e polipropileno e ABS cunha composición non convencional, xa que estes materiais presentan mellores propiedades paira algunhas aplicacións.

Na actualidade existen dúas solucións paira a metalización de pezas que non poden ser fabricadas unicamente con ABS: a parte da peza que se vai a metalizar con ABS e o resto con outro polímero máis apropiado; ou a superficie da peza con ABS e o núcleo con outras. A pesar diso, mentres as pezas que se pretenden cromar poidan ser fabricadas por ABS, parece que os sistemas de metalizado doutros polímeros non se van a desenvolver en exceso e que todas as investigacións e achados realizados permanecerán intactos. Con todo, no proceso de ABS aínda queda moito por aprender e analizar.