Plásticos metálicos

En los últimos años se han utilizado muchos métodos de metalización de polímeros, como la metalización en vacío o la pulverización catódica ( Sputtering ), pero últimamente se está imponiendo la metalización galvánica como uno de los pocos procesos de adaptación a las exigentes exigencias de los clientes.

La metalización galvánica se basa en un proceso electroquímico en el que se utiliza energía eléctrica para conducir una reacción química, es decir, la inversa de lo que ocurre en las pilas o baterías. En la metalización galvánica, la pieza a metalizar actúa como electrodo cargado negativamente. La pieza atrae y reduce los cationes metálicos disueltos (cobre, cromo, etc.), quedando la pieza cubierta por una fina capa metálica.

Pero el principal problema en el mundo de los polímeros no es este proceso electroquímico, sino que los polímeros en general son aislantes. Los polímeros no son capaces de transportar electricidad y para su metalización es necesario convertir la superficie de las piezas poliméricas en conductor. ¿Pero cómo?

Los proveedores de baños galvánicos de materiales poliméricos han tratado y siguen trabajando en la búsqueda de soluciones a este problema. Por ejemplo, se han inventado pinturas con pequeñas partículas metálicas dispersadas. La pintura se aplica sobre piezas poliméricas y estas partículas metálicas permiten el proceso electroquímico. Otra solución es el desarrollo de polímeros transportadores.

El éxito de la metalización depende del grado de utilidad de la pieza obtenida, para lo que es imprescindible una buena relación polímero/capa metálica.

Este es el principal problema de las dos técnicas mencionadas. Entre la capa metálica y la superficie polimérica se generan fuerzas de unión débiles y en poco tiempo la capa metálica se separa de la pieza.

Conexión de calidad

La metalización galvánica es el método más adecuado para la buena adhesión del polímero y de la capa metálica. En la industria, principalmente, se procede a la metalización de polímeros denominados ABS y ABS/PC mediante este proceso, siendo la mayoría piezas de automoción. Con el polímero ABS se fabrican redes antirradiantes, símbolos de la marca, etc.

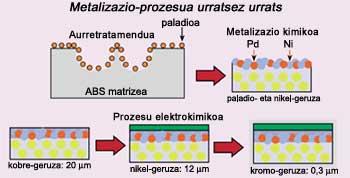

El proceso se divide en tres pasos. En primer lugar se realiza el pretratamiento, es decir, la superficie del polímero, en este caso la del ABS, es atacada químicamente. El ABS está formado por tres monómeros, acrilonitrilo, butadieno y estireno, pero el butadieno no se mezcla bien con los otros dos y queda disperso. El ABS es, por tanto, una mezcla en dos fases, el polibutadieno por un lado y el copolímero acrilonitrilo/estireno por otro.

En este primer paso, mediante el uso de ácidos fuertes, se agrede el butadieno existente en la superficie, se degrada y se crean agujeros en el espacio donde antes había butadieno. A continuación esta nueva superficie se cubre con partículas de paladio.

Una vez finalizado el pretratamiento se procede a la metalización química de la pieza. El objetivo es convertir la superficie del polímero en conductor mediante un proceso químico que se cubre con una fina capa metálica. El paladio añadido en el paso anterior sirve de catalizador y cubre la pieza con una fina capa de níquel.

El proceso electroquímico finaliza. En este paso se añaden al ABS tres capas metálicas de cobre, níquel y cromo.

El resultado es una pieza de plástico con forma de metal, pero más ligera y económica que la que habría de ser una pieza metálica.

No obstante, existen en el mercado piezas que necesitan ser metalizadas pero que no pueden ser fabricadas con ABS. Por ello, los proveedores están desarrollando baños para la metalización de poliamidas y polipropileno y ABS con una composición no convencional, ya que estos materiales presentan mejores propiedades para algunas aplicaciones.

En la actualidad existen dos soluciones para la metalización de piezas que no pueden ser fabricadas únicamente con ABS: la parte de la pieza que se va a metalizar con ABS y el resto con otro polímero más apropiado; o la superficie de la pieza con ABS y el núcleo con otras. A pesar de ello, mientras las piezas que se pretenden cromar puedan ser fabricadas por ABS, parece que los sistemas de metalizado de otros polímeros no se van a desarrollar en exceso y que todas las investigaciones y hallazgos realizados permanecerán intactos. Sin embargo, en el proceso de ABS todavía queda mucho por aprender y analizar.