El túnel de La Mancha a punto de finalizar

La revista ELHUYAR ya ha publicado artículos sobre el túnel de La Mancha (véase el número 11.2 167 de 1985. pág. Unidad 75 de 1986 pág. Página 29 de 1989. y 1995, número 43, 5º Pág. ), pero como se espera que este verano el triple túnel sea totalmente excavado, consideramos interesante dar más detalle a esta obra gigante.

Cuando el ferrocarril del túnel de la Mancha comience a operar en junio de 1993, se podrá realizar una excursión desde Francia a Gran Bretaña y viceversa “desde tierra”. El Tren de Alta Velocidad, en sus coches especiales, transportará viajeros, vehículos y cargas en unas tres horas desde París hasta Londres, alcanzando una velocidad de 160 km/h.

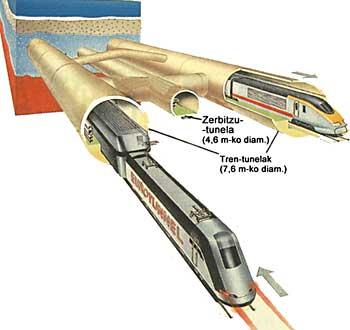

El ferrocarril bajo el Canal de la Mancha consta de tres túneles paralelos, con una longitud de 7,6 metros de diámetro en los dos márgenes (por los que discurrirán los trenes) y 4,6 metros de diámetro en el centro (para mantenimiento, seguridad, etc.). Hay que señalar que el pequeño túnel central tiene conexiones con los otros dos laterales cada 375 metros.

En caso de avería, las reparaciones se realizarían desde el pequeño túnel central, y en caso de accidente o incendio, los viajeros deberán permanecer en el mismo hasta la llegada de la asistencia. La red de ventilación se gobernará también desde este túnel central.

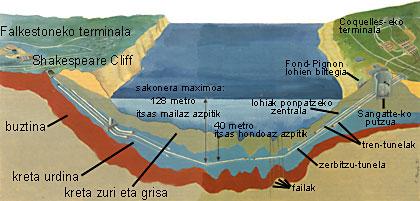

Las excavaciones comenzaron en 1987 en Shakespeare Cliff. En la parte francesa, en Sangatte (a 10 kilómetros de Calais) se comenzó a perforar tras un gran pozo de 57 metros de diámetro y 65 metros de profundidad. Desde este punto comenzaron a abrirse tres gigantescas máquinas de perforar otras tantas galerías paralelas. Las otras dos máquinas han excavado los tres caminos que van desde Sangatt hasta Beussingue, junto a Coquelles. Una de estas dos últimas máquinas ha construido el pequeño túnel central y la otra el túnel ferroviario hasta Sangatte-Beussingua. Después, ha dado la vuelta y ha vuelto desde Beussingu hasta Sangate abriendo el tercer túnel paralelo.

En total, franceses y británicos han tenido simultáneamente once máquinas gigantes en la perforación. Las máquinas francesas se diseñaron para trabajar en el agua. De hecho, en la creta azul subterránea de La Mancha hay muchas fallas o grietas por el lado de Francia y el riesgo de que el agua del mar llegue hasta ella.

En el pozo de Sangatt, por su parte, los lodos de perforación son bombeados hasta la zona de decantación situada en el cercano Fond-Pignon.

El pasado 1 de diciembre el túnel central quedó totalmente abierto cuando británicos y franceses se encontraron 50 metros por debajo del fondo del mar. Anteriormente, la máquina perforadora británica Robin abandonó su camino y quedó enterrada en el lugar. Posteriormente, la máquina francesa Brigitte perforó los últimos metros para unir ambos lados.

Topos de perforación de túneles

La apertura de las galerías se ha realizado con enormes máquinas. Han utilizado 150 kilómetros de túneles hasta 11 máquinas, con sus nombres más bonitos: Virginie, Catherine, Séverine, Brigitte, etc. Cada uno de ellos ha talado una media de 500 metros al mes, en horario de noche y día, así como en fiestas y semanas.

El peso de estas máquinas oscila entre 1.000 y 2.500 toneladas. Son como un gusano largo, con un cilindro perforador en la punta. En los túneles de los bordes a los que van dirigidos los trenes, el cilindro perforador de la máquina tiene una longitud de 12 metros y un diámetro de 8,80 metros. Sus cuerpos largos, 250 metros.

En el cuerpo largo de la máquina o topo se encuentran todos los mandos y mecanismos necesarios para gobernar la perforación: transportadores para la extracción de residuos, dovelas de hormigón, sistemas de engrase y ventilación y alimentación de la corriente eléctrica.

Cada una de las tres máquinas que han pinchado desde la zona francesa ha estado preparada para convertirse en un buceo de forma brusca. Podían soportar una presión de 11 kg/cm 2 o una fuerza hidráulica de 6.000 toneladas si las aguas marinas entraran por las grietas. Las máquinas británicas no han tenido la necesidad de diseñarlas así, ya que, a diferencia de la zona francesa, la creta azul de la zona es homogénea e impermeable.

Las máquinas de la zona de Francia, al encontrar el agua, han convertido el cabezal perforador de la máquina en un hermético, separando totalmente el agua del cuerpo de la máquina. Así, la velocidad de perforación ha sido menor, pero se han mantenido seguras las personas traseras y el material.

Una máquina, Pascaline, tras perforar el túnel de paso del tren desde Sangatt hasta Coquelles, dio la vuelta el 18 de diciembre del año pasado y abrió la misma galería desde Coquelles hasta Sangate. El cabezal de la máquina pesaba 800 toneladas y no había grúas que giraran en su totalidad. Sin embargo, no querían que se divierta la cabeza y se le colocaron debajo unos colchones de aire para girar la media vuelta. Se inflaron 32 colchones hasta una presión de 3,5 kg/cm 2 mediante seis compresores. El total de compresores fue de 140.000 litros/minuto. La maniobra era complicada en sí misma, pero se realizó con facilidad sobre la plataforma de hormigón recubierta de resina epoxi.

Pascaline

Antes, sin embargo, Virginie había perforado el túnel central de servicio desde Sangat hasta Coquelles. Tardó diez meses en construir un túnel de 3,2 kilómetros, pero finalmente, el 27 de abril del año pasado, su extremo espinoso pudo verse en la luz exterior.

Anillos de hormigón

En los 150 kilómetros de túneles situados bajo el Canal de la Mancha se han colocado 120.000 anillos de hormigón. Los orificios han sido forrados exteriormente con grandes anillos de hormigón armado de entre 32 y 40 centímetros de espesor. Cada anillo está formado por seis dovelas y el peso de cada dovela oscila entre 3,6 y 8 toneladas. En total se han colocado 720.000 dovelas en los túneles.

En la planta de Sangatte se han construido 221.000 dovelas, para lo que se han utilizado 490.000 m 3 de hormigón y 35.000 toneladas de acero. (Sólo en acero tres veces más que en la torre Eiffel.

La armadura de la dovela es una especie de jaula soldada automáticamente, que se introducía en un molde y se rellenaba con hormigón. En Sangatt se han fabricado cinco líneas de fabricación ininterrumpidas.

La dovela se metía en su molde a un horno para que así se seque más rápido y se endureciera. Gracias a este sistema, los moldes se retiraban en 8 horas. Una vez retirado el molde, las superficies eran repasadas manualmente durante 28 días para ganar dureza y resistencia a compresión. La resistencia del hormigón era de 55 MPa, un 20% superior a la del hormigón convencional en obras.

Para identificar cada pieza se marcaron con tinta no eliminada y posteriormente se colocaron juntas de neopreno. Sobre todo en el perímetro, para que luego no entre agua en las peores condiciones dentro del túnel. De hecho, la entrada de agua desde una falla subterránea debería mantener una presión de agua de cien metros de altura en el mar.

Dependiendo de si el túnel es de tren o de servicio o de su radio de curvatura, se han colocado unas dovelas de 54 tipos diferentes. El tipo de dovelas que se seleccionan para cada lugar que se indica desde el panel de control de la máquina. El maquinista del túnel enviaba la solicitud al centro informatizado de Sangatt, desde donde automáticamente mediante cinco grúas automáticas se recogían seis dovelas del parque correctamente y se colocaban en las vagonetas del túnel. La carga de 40 toneladas era finalmente colocada en las paredes por unos brazos de máquina perforadora formando un anillo protector.

Ajustando las seis piezas al milímetro, se amarró en su lugar y se inyectó el mortero a presión entre la pared y el anillo. Después la máquina perforaba lo suficiente como para colocar un anillo en la roca y así han ido hasta el final.

Para la fabricación de las dovelas se montó una sofisticada fábrica autónoma. Ha fabricado 400 ó 450 unidades diarias, una cada tres minutos. En una plataforma de 26.000 metros cuadrados han permanecido 28 días en el exterior hasta alcanzar su dureza y resistencia adecuadas.

¿Qué hacer con los lodos y escombros?

Para el taladrado y la extracción de los escombros esponjados, cada máquina tenía un material de 1.300 toneladas y ha consumido 8.000 kWxh. Los lodos extraídos del túnel se han apilado en el lugar denominado Fond-Pignon, situado a cien metros de la obra. Para ello se ha utilizado un tubo de 13 kilómetros de longitud y 25 centímetros de diámetro. Los residuos se han depositado en una ladera sostenida por una presa de 28 metros de altura en el borde. Se ha realizado un relleno de 1.100.000 m3, previo secado de materiales en cal.

A diferencia de las presas convencionales, la de Fond-Pignon no es totalmente impermeable. Los lodos presentan un drenaje de arena en un grosor relativamente grande. En los alrededores no hay restos de granulometría necesaria y se tuvo que traer del mar de Bélgica. Una vez drenados, el agua de los lodos se lleva de nuevo al túnel para que se mojan los escombros esponjados allí y puedan salir más fácilmente al exterior. Una vez finalizadas las obras, tres millones de metros cúbicos de lodo quedarán apilados en la presa de Fond-Pignon y tras su decantación se acometerán labores de integración paisajística.

Fond-Pignon es un enorme almacén de residuos del túnel. Con las tres máquinas perforadoras a la vez, se estimó que se adelantan tres metros por hora, lo que significaba que se obtenían 625 m 3 /h de escombro. El centro de tratamiento de estos escombros ha estado situado en el pozo vertical de Sangatt a 50 metros de profundidad. Allí se han mojado los escombros y se han diluido (hasta un 50% aproximadamente) para poder manejarlos cómodamente con bombas.

Aunque la tecnología más avanzada se ha utilizado para perforar túneles, los trabajos realizados al aire libre no han sido lentos. Se ha habilitado una superficie de 700 hectáreas en la terminal de Coquelles, tres veces mayor que la de Folkeston. Se trata de una de las obras más importantes del mundo en el campo de la ingeniería civil y cientos de esconbros, camiones, bulldozer, etc. han levantado y desplazado 10 millones de metros cúbicos de tierra y escombros.

Diseño de trenes

Algunos viajeros sienten claustrofobia por el soterramiento del tren. Por lo tanto, los diseñadores de trenes de línea que se pretende inaugurar el 15 de junio de 1993 han tenido en cuenta muchos detalles para que diez mil viajeros viajen cómodamente cada día.

Bajo el mar de La Mancha circularán tres tipos de vagones: Mercancías, Automóviles y Pasajeros y Tren de Alta Velocidad. Se estima que en total circularán 400 trenes diarios en los dos túneles en la época de mayor tráfico.

Los coches de pasajeros, al igual que los aviones, serán totalmente presurizados y no se abrirán puertas o ventanas cuando vayan en túnel. Vehículos en coches especiales y viajeros

Se calcula que la mitad, sin coches, recorrerá el mar que separa al Gran Bretaña del continente. El viaje de Londres a París durará algo más de tres horas y sólo veinte de ellas en túnel.

En esos veinte minutos subterráneos, sin embargo, hay riesgo de que algún viajero se asuste y sufra angustia. Por ello, el impacto psicológico del túnel no ha dejado de lado al experto Roger Tallon que ha diseñado los vagones del Tren de Alta Velocidad de La Mancha.

En cuanto a la claustrofobia, es lo mismo andar en el túnel de la Mancha que en el metro de las ciudades. Y es que en el metro se realiza un viaje de veinte minutos en cualquier ciudad. Sin embargo, a juicio de Roger Tallon, algo asocia a la angustia que se produce en el avión. Parece que hay gente que sienta que el cielo es básicamente para los pájaros y el subsuelo sólo para los sátores y que le va a venir una pena por romper esa norma.

Por todo ello, se presurizarán los vagones y se dotará de aire acondicionado. Se aislarán exteriormente, pero además se hará frente a las señales físicas de entrada del tren al túnel. En primer lugar, al reducirse el nivel de luz se reforzará la iluminación. Además de las lámparas de techo, sobre cada ventana se colocará una franja luminosa. No se notará si la luz proviene del exterior o del interior. Estas luminarias sobre las ventanas, incluso cuando el tren esté fuera del túnel, irán encendidas para evitar que al entrar en el túnel se desplace la gente.

También se ha dado mucha importancia a los colores que se van a utilizar dentro del vagón. Se han seleccionado tonos templados, gris granulado y color solar. El verde es un color apropiado para los alemanes, pero los británicos no lo aceptan tan bien y no hay que olvidar que dos tercios de los viajeros serán británicos.

El tren será exterior blanco y azul oscuro. El hocico, sin embargo, será amarillo porque las normas británicas de seguridad obligan a ello; es ideal para ver la locomotora en la niebla de la isla.