Étire et étirer sans casser

En Belgique il y a une vieille blague sur les Hollandais qui disent qu'ils ont inventé tirer une pièce et qu'ainsi ils ont obtenu de faire le premier câble d'Amsterdam à Rotterdam. Il est clair que la blague est un abus parce qu'il n'y a pas de métal qui s'allonge tellement. Cependant, en dehors de la cupidité de certains, il est surprenant la quantité de matériau métallique qui peut être allongé.

La plupart des matériaux métalliques s'allongent entre 50% et 100%, jusqu'à un maximum de double longueur, mais pas tous. Certains matériaux peuvent être étendus beaucoup plus, entre 200% et 1.000%. Et un alliage de plomb et d'étain peut être allongé de 7.000%, soit 70 fois plus. Pensons que nous avons une cuillère à dessert faite avec cet alliage, car si nous tirons les deux côtés à la fois, il atteindrait une longueur de 10 mètres. Il n'est pas surprenant que ce matériau soit appelé superplastique.

Le terme superplastique indique que ces matériaux ont une énorme capacité d'étirement. Même s'ils sont des métaux, ils sont 'très doux' dans une plage de températures et ont une petite tension suffisante pour s'étirer. Normalement, le matériau s'allonge plus facilement au-dessus de la moitié de la température de fusion. Par exemple, l'alliage de nickel a une température de fusion d'environ 1.300ºC, étant la plus grande superplasticité à environ 950ºC.

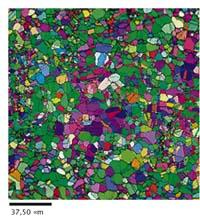

L'étude microscopique des métaux permet d'observer comment ce phénomène se produit. Rappelons qu'en général les matériaux métalliques sont polycristallins, c'est-à-dire constitués de petits cristallins. Dans chaque cristallin, les atomes sont ordonnés périodiquement. La taille de ces verres varie beaucoup en fonction de la forme de cette structure métallique: certains métaux ont des verres microscopiques, d'autres ont une taille millimétrique ou centimètre, et certains fragments de métal sont monocristales, c'est à dire, toute la pièce est un verre unique.

Eh bien, dans les superplastiques la taille de ces vitres est petite, seulement quelques microns (un micron est le millième d'un millimètre), et la clé de leur étirement est dans cette petite petitesse des cristaux: le long de la déformation les verres n'augmentent pas. Rappelez-vous que le métal doit être chauffé pour avoir un comportement superplastique, et selon la physique de base, ce réchauffement élargit les vitres et les rend plus grands. Mais cela ne se produit pas avec les métaux superplastiques, car la structure microscopique maintient une certaine taille du verre.

La taille des vitres ne change pas en étirant le matériau, mais modifie la taille et la position de ces vitres. En outre, ils sont généralement des matériaux biphasés, puisque le métal superplastique est constitué de deux types de cristaux de composition chimique différente. Enfin, il y a d'autres facteurs, peut-être plus techniques : par exemple, les cristaux doivent pouvoir tourner à grand angle.

Application industrielle

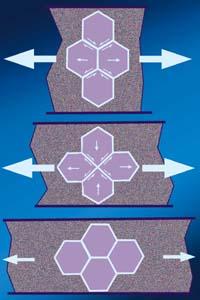

Il était nécessaire dans l'industrie, en particulier dans l'industrie aéronautique. Dans ce domaine, on utilise principalement des alliages de titane, d'aluminium et de nickel, combinant formage superplastique et soudage de diffusion pour produire des pièces de morphologie complexe. La combinaison des deux procédés permet d'obtenir les pièces en une seule opération, en réduisant le coût du matériau et en réduisant le temps de production par rapport aux techniques conventionnelles. Les pièces obtenues ont une excellente finition superficielle et sont très légères. Cependant, cette technique présente également des inconvénients que le matériau de départ est coûteux et que l'épaisseur des pièces finies n'est pas uniforme.

Il existe de nombreuses façons de travailler avec des superplastiques, peut-être la technique la plus commune est la formation dite de gonflage. Ce procédé a la forme d'un soufflage de verre : dans un appareil étanche, sur une feuille superplastique située à côté d'un moule, on introduit du gaz argon à une pression pas très élevée et la lame adopte la forme du moule. Les machines à pression extrême sont les plus courantes dans l'industrie, mais pour traiter les métaux superplastiques, il suffit de 10 mégapascales, soit environ cent fois la pression atmosphérique.

Le fait que la pression n'est pas nécessaire ne signifie pas qu'il s'agit d'un processus instantané. Pour allonger un morceau de métal est chauffé à la température optimale et prend plusieurs minutes, parfois des heures. Par conséquent, pour que la procédure ait un intérêt industriel, la vitesse de déformation doit être aussi élevée que possible pour réduire le temps de production. À cette vitesse influence également la taille des vitres. En général, plus les vitres sont petites, plus la vitesse de déformation est élevée. Par conséquent, les caractéristiques microscopiques du métal superplastique sont très importantes pour traiter ce matériau. Ce sont des matériaux spécifiques très difficiles à réaliser et donc coûteux.

Dans l'industrie, le soudage de diffusion est souvent utilisé avec le formage superplastique. Il a commencé à se développer dans les années 1960 et est actuellement principalement utilisé dans l'industrie aéronautique, nucléaire et dans la technologie spatiale. Ce procédé consiste en la diffusion du matériau superplastique entre deux ou plusieurs matériaux égaux, avec une pression modérée et une température élevée. En conséquence, après une petite déformation macroscopique, les deux pièces se rejoignent. Pour améliorer la qualité de la liaison, une petite pression peut être donnée au gaz.

Euskal Herria

Cette technique permet d'obtenir différents types de géométries. En combinant la conformation industrielle avec des simulations de dispositifs d'ordre de déformation, de nombreuses applications sont actuellement développées, contrôlant de mieux en mieux tous les paramètres. Cette technologie s'applique également aux entreprises du Pays Basque. Par exemple, l'entreprise aéronautique ITP, située dans le Parc Technologique de Zamudio, fabrique des moteurs d'avion par formage superplastique, avec un important effort en R & D dans ce domaine.

L'avenir de la superplasticité semble intéressant et à mesure que les paramètres de la déformation sont mieux contrôlés, de nouvelles applications sont créées. La superplasticité à grande vitesse a également généré de l'espoir. Il est possible qu'à l'avenir il puisse être appliqué sur des techniques non développées. La vérité est que la superplasticité a encore un long chemin à parcourir.

L'auteur de cet article, Marta Urdanpilleta, a fait une thèse pour étudier la superplasticité à travers la collaboration des centres technologiques ITP et CEIT.