Estira y estira sin romper

En Bélgica hay un viejo chiste sobre los holandeses que dicen que inventaron tirar de una moneda y que así consiguieron hacer el primer cable de Amsterdam a Rotterdam. Está claro que el chiste es un abuso porque no hay metal que se alargue tanto. Sin embargo, al margen de la codicia de algunos, es sorprendente la cantidad de material metálico que se puede alargar.

La mayoría de los materiales metálicos se alargan entre el 50% y el 100%, hasta un máximo de doble longitud, pero no todos. Algunos materiales pueden alargarse mucho más, entre el 200% y el 1.000%. Y una aleación de plomo y estaño puede alargarse un 7.000%, es decir, setenta veces más. Pensemos que tenemos una cucharilla de postre hecha con esta aleación, pues si tiramos de ambas caras a la vez, alcanzaría una longitud de 10 metros. No es de extrañar que este material sea denominado superplástico.

El término superplástico indica que estos materiales tienen una enorme capacidad de estiramiento. Aunque sean metales, son 'muy blandos' dentro de un rango de temperaturas y tienen una pequeña tensión suficiente para estirarse. Normalmente, el material se alarga más fácilmente por encima de la mitad de la temperatura de fusión. Por ejemplo, la aleación de níquel tiene una temperatura de fusión de unos 1.300ºC, siendo la mayor superplasticidad a unos 950ºC.

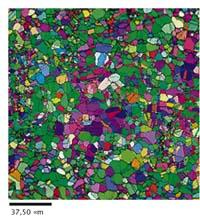

El estudio microscópico de los metales permite observar cómo se produce este fenómeno. Recordemos que en general los materiales metálicos son policristalinos, es decir, están constituidos por pequeños cristalinos. Dentro de cada cristalino, los átomos están ordenados de forma periódica. El tamaño de estos cristalinos varía mucho dependiendo de la forma en que se forme esta estructura metálica: algunos metales tienen cristalinas microscópicas, otros tienen un tamaño milimétrico o centímetro, y algunos fragmentos de metal son monocristales, es decir, toda la pieza es un único cristal.

Pues bien, en los superplásticos el tamaño de estos cristalitos es pequeño, sólo unas micras (una micra es la milésima parte de un milímetro), y la clave de su estiramiento está en esa pequeña pequeñez de los cristales: a lo largo de la deformación los cristales no aumentan. Recordad que el metal debe calentarse para tener un comportamiento superplástico, y según la física de base, este calentamiento amplía los cristalitos y los hace más grandes. Pero esto no ocurre con los metales superplásticos, ya que la estructura microscópica mantiene cierto tamaño del cristal.

El tamaño de los cristalinos no cambia al estirar el material, sino que cambia el tamaño y la posición de estos cristales. Además, normalmente son materiales bifásicos, ya que el metal superplástico está formado por dos tipos de cristales de diferente composición química. Por último, hay otros factores, quizá más técnicos: por ejemplo, los cristales deben poder girar en ángulo grande.

Aplicación industrial

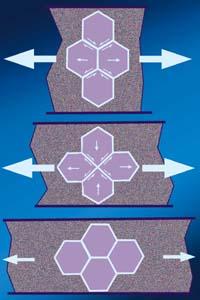

Era necesario en la industria, especialmente en la industria aeronáutica. En este campo se utilizan principalmente aleaciones de titanio, aluminio y níquel, combinando conformado superplástico y soldadura de difusión para producir piezas de morfología compleja. La combinación de ambos procedimientos permite obtener las piezas en una sola operación, reduciendo el coste del material y reduciendo el tiempo de producción en comparación con las técnicas convencionales. Las piezas obtenidas presentan un excelente acabado superficial y son muy ligeras. Sin embargo, esta técnica también presenta desventajas como que el material de partida es caro y que el espesor de las piezas terminadas no es uniforme.

Hay muchas formas de trabajar con superplásticos, quizá la técnica más común sea la llamada conformación de inflado. Este procedimiento tiene la forma de soplado de vidrio: en un aparato estanco, en una lámina superplástica situada junto a un molde se introduce gas argón a una presión no muy elevada y la lámina adopta la forma del molde. Las máquinas de presión extrema son las habituales en la industria, pero para tratar metales superplásticos bastan 10 megapascales, es decir, aproximadamente cien veces la presión atmosférica.

El hecho de que no se necesite mucha presión no significa que se trate de un proceso instantáneo. Para alargar un trozo de metal se calienta a la temperatura óptima y tardan muchos minutos, a veces horas. Por tanto, para que el procedimiento tenga un interés industrial, la velocidad de deformación debe ser lo más elevada posible para reducir el tiempo de producción. A esa velocidad también influye el tamaño de los cristalinos. En general, cuanto más pequeños son los cristalinos, mayor es la velocidad de deformación. Por tanto, las características microscópicas del metal superplástico son muy importantes a la hora de tratar este material. Son materiales específicos muy difíciles de realizar y por tanto caros.

En la industria a menudo se utiliza la soldadura de difusión junto con el conformado superplástico. Comenzó a expandirse en la década de 1960 y actualmente se utiliza principalmente en la industria aeronáutica, nuclear y en la tecnología espacial. Este proceso consiste en la difusión del material superplástico entre dos o más materiales iguales, con una presión moderada y una temperatura elevada. Como consecuencia, tras una pequeña deformación macroscópica, las dos piezas se unen. Para mejorar la calidad de la unión se puede dar una pequeña presión al gas.

Euskal Herria

Mediante esta técnica se pueden obtener diferentes tipos de geometrías. Combinando la conformación industrial con simulaciones de dispositivos de orden de deformación, en la actualidad se están desarrollando numerosas aplicaciones, controlando cada vez mejor todos los parámetros. Esta tecnología se aplica también a empresas del País Vasco. Por ejemplo, la empresa aeronáutica ITP, ubicada en el Parque Tecnológico de Zamudio, fabrica motores de avión mediante conformado superplástico, con un importante esfuerzo en I+D en este campo.

El futuro de la superplasticidad parece interesante y a medida que se controlan mejor los parámetros de la deformación se van creando nuevas aplicaciones. La superplasticidad de alta velocidad también ha generado esperanza. Es posible que en el futuro se pueda aplicar en técnicas no desarrolladas. La verdad es que la superplasticidad todavía tiene un largo camino por recorrer.

La autora de este artículo, Marta Urdanpilleta, ha realizado una tesis para investigar la superplasticidad a través de la colaboración de los centros tecnológicos ITP y CEIT.