Aluminium qui nous entoure

Du point de vue de la conception, le choix du matériau pour la réalisation d'une pièce ou d'un composant dépend de différentes variables. Pour faciliter l'analyse de ces variables, elles seront divisées en deux groupes. Dans le premier groupe sont pris en compte un certain nombre de conditions liées aux caractéristiques que la pièce doit avoir (mécaniques, électriques, comportement contre la corrosion, etc. ). Dans le second sera considéré ceux liés au prix du matériel. Compte tenu de ces deux groupes, le matériel le plus approprié est choisi pour chaque cas.

Par rapport à ce qui se passe quotidiennement, ce qui est dit plus tôt est peut-être trop simple. Souvent, les processus d'obtention du matériel, ses caractéristiques et son prix sont liés. Certains de ces exemples se trouvent dans différents types de composites. Parce que les processus d'obtention sont encore très spéciaux, il ya des composites qui sont trop chers, de sorte que leur utilisation est assez limitée. En revanche, si ces produits sont de plus en plus utilisés, le prix du matériau diminue en augmentant la production. En outre, même si les caractéristiques technologiques sont maintenues sans amélioration, avec la baisse du prix, la concurrence sera augmentée par rapport à d'autres matériaux. Comme on le voit, le processus est cyclique.

Ce qui se passe actuellement avec les composites n'est pas nouveau. La même chose est arrivée avec d'autres matériaux et le cas de l'aluminium peut être considéré comme un exemple. Cet article tiendra compte de l'évolution de l'aluminium. Cet exemple sera d'une grande aide pour comprendre les déséquilibres existants entre l'espoir déposé dans de nouveaux composites et matériaux et leur faible utilisation.

Des ustensiles de cuisine, des fenêtres, des pièces et des composants de la voiture et des autres systèmes de transport aux boîtes à boire, il est pratiquement impossible de ne pas utiliser de pièces en aluminium tout au long de la journée. Cependant, l'aluminium n'est pas un matériau utilisé depuis longtemps, car son histoire a commencé au milieu du siècle dernier.

L'aluminium ne reste pas libre dans la nature et n'a pas été connu jusqu'au début du siècle dernier. Dans les années 20, le chercheur allemand Friedrich Wöhler a obtenu les premiers globules d'aluminium. Cependant, il n'avait pas encore brisé la voie technologiquement et il a fallu 30 ans pour le commercialiser. En 1854, le chimiste français Sainte-Claire Deville a commencé à obtenir commercialement des barres d'aluminium par le traitement du chlorure d'aluminium potassium (remplacé par le sodium le moins cher) et l'année suivante, il a été présenté comme nouveau produit à l'Exposition de Paris.

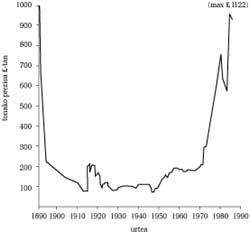

Par la procédure employée par Deville l'aluminium était très cher et à cette époque ce nouveau matériel était considéré comme argent. Cela a fait que dans les 30 prochaines années la production mondiale annuelle n'a pas atteint les trois tonnes. À cette époque, les problèmes pour produire plus de quantité n'étaient pas technologiques mais économiques. Le prix de l'aluminium était si élevé que son utilisation était très limitée. Cependant, à cette époque, les chercheurs considéraient que c'était un matériau de grand avenir (cette histoire se répète avec de nouveaux composites et alliages).

Pour abaisser le prix de l'aluminium, il fallait inventer un autre chemin de réalisation, qui ne fut fait qu'en 1886. Cette année-là, l'Américain Charles Martin Hall et le Français Paul Louis Toussaint Héroult ont inventé simultanément une procédure électrolytique pour obtenir de l'aluminium. L'oxyde d'aluminium (alumine) dissous dans le minéral appelé crriolite, est décomposé par l'application d'aluminium et d'oxygène à haute température par un courant électrique. La procédure Hall/Héroult a été utilisée à ce jour et, comme il est évident, l'importance de l'électricité est très élevée. Le développement de l'aluminium dépendait donc de l'évolution d'un autre type de technologie. Il n'a pas été possible de tenir compte de la procédure électrolytique jusqu'à ce que l'électricité puisse être utilisée de manière bon marché et abondante. Actuellement, pour obtenir une tonne d'aluminium, il faut entre 15 et 18 MWh.

Cette nouvelle procédure a permis une réduction importante du prix de l'aluminium (voir figure), même si la vente était très limitée. Hall a lancé une usine dans la ville de Pittsburgh pour produire de l'aluminium, mais a vite réalisé qu'il s'accumulait dans l'usine sans vendre le métal. À cette époque, le meilleur client était la sidérurgie de Pittsburgh. Les techniciens de cette industrie ont réalisé que les caractéristiques d'un acier à l'état liquide s'amélioraient avec l'ajout d'aluminium. Cependant, comme dans une tonne d'acier il faut très peu de quantité d'aluminium, il est évident qu'avec cette utilisation le marché de l'aluminium était assez réduit (il semble surprenant que la sidérurgie soit une des premières de l'aluminium; maintenant à bien des égards il y a une forte concurrence entre l'acier et l'aluminium (bien sûr, les alliages d'aluminium).

En conséquence, l'embrassement du métal par la modification de la procédure d'obtention était une condition indispensable, mais il n'avait pas été confirmé que cela allait étendre son utilisation. Pour cela, il fallait chercher de nouveaux marchés et répondre aux nouveaux problèmes technologiques qui se posaient dans chaque cas.

Pour créer de nouveaux marchés, il fallait tenir compte des caractéristiques de l'aluminium. Les caractéristiques les plus importantes sont: faible densité (considéré comme un métal léger), bon comportement contre la corrosion, bon conducteur électrique, adapté pour le formage (c'est-à-dire pour donner des formes spéciales) et de bonnes résistances mécaniques en alliant avec d'autres métaux (dans la plupart des applications l'aluminium est allié avec d'autres éléments).

Compte tenu de ces caractéristiques, il est facile de comprendre la diffusion de l'aluminium XX. Il est lié aux nouvelles technologies du XXe siècle. Sa densité est faible, de sorte que dès le premier moment du fuselage des avions est apparu comme matériau approprié. Grâce à leurs caractéristiques électriques et de densité, les câbles à haute tension utilisés pour transporter l'électricité sont en aluminium. Par conséquent, la diffusion de l'utilisation de l'aluminium ne peut être comprise sans le développement d'autres technologies ou avancées.

La technologie de développement de l’aluminium (nouveaux alliages, traitements thermiques, procédures de liaison, etc.) a été étroitement liée à l'aéronautique. Dans ce domaine, ce matériau a été dominé jusqu'à récemment (pour l'avenir il y a des composites de plus en plus disponibles). Cependant, la diffusion de l'aluminium dans d'autres systèmes de transport n'a pas été aussi large. Un exemple de ceux-ci est celui des voitures.

Comme mentionné ci-dessus, l'apparition d'une nouvelle application génère souvent de nouveaux problèmes technologiques. Cela se produit quand il s'agit de fabriquer en aluminium la plupart des pièces et composants possibles pour réduire le poids de la voiture. Autrement dit, pour réduire le poids ne peut pas être fait directement la pièce qui était jusqu'ici en acier en aluminium, même si l'alliage d'aluminium a été choisi pour maintenir la résistance. Parmi les problèmes qui peuvent être soulignés, on trouve les procédures et les outils de formage de tôle, la qualité finale de la surface, le soudage entre différents matériaux et la corrosion. Compte tenu de tout cela, Honda a récemment publié une version spéciale du NSX. Dans la version traditionnelle, le pourcentage d'aluminium ne dépassait pas 7%, mais dans le but de réduire le poids, avec l'utilisation d'aluminium dans le fuselage le pourcentage de ce matériau a augmenté à 31%, diminuant ainsi le poids de la carrosserie à 140 kg.

Pour le lancement de cette version, un nouveau design de carrosserie a été développé, étant donné que les caractéristiques mécaniques de l'aluminium (c'est-à-dire les alliages d'aluminium) sont très différentes de celles de l'acier (résistance, rigidité, difficulté). En outre, le formage des plaques d'acier est très travaillé. Au contraire, les formations des plaques d'aluminium sont relativement nouvelles (l'extrusion d'aluminium est très bien maîtrisée, mais il n'en est pas de même avec d'autres processus d'obtention), de sorte que le forgeage d'aluminium avant la construction de la voiture a été étudié en profondeur par Honda. Il en va de même pour les autres problèmes (qualité finale de tôle, précision dimensionnelle, soudure, etc.) ).

Après le lancement de cette nouvelle voiture en aluminium, les techniciens de Hondako assurent qu'il reste encore beaucoup de problèmes à résoudre. Les facilités de formage des plaques d’acier ne peuvent pas être comparées aux caractéristiques de l’aluminium et pour pouvoir rivaliser dans le domaine de la production il faut adapter les équipements de forgeage (machines, matrices, lubrifiants, etc.). ).

Cependant, le plus grand problème de l'aluminium pour son utilisation dans les carrosseries automobiles n'est pas technologique mais économique. Le prix des plaques en acier par rapport à celui en aluminium est beaucoup moins cher. Donc, dans ce cas, c'est aussi comme c'était le cas avec d'autres applications précédentes. Par conséquent, dans les années à venir, il ne semble pas y avoir un changement significatif dans ce domaine.

Pour terminer, il faut tenir compte d'une caractéristique importante qui jusqu'ici n'a pas été soulignée : l'aluminium est un matériau recyclable. En raison des mandats de l'Union européenne, dans certains cas, la sélection des matériaux est effectuée en tenant compte de leur capacité de recyclage. De ce point de vue, l'aluminium est un matériau très approprié. Après sa collecte dans les décharges, en raison de sa basse température de fusion (qui n'atteint pas les 700ºC), l'utilisation de ferraille en aluminium est relativement bon marché. En revanche, par rapport à l'acier, le métal magnétique n'est pas plus difficile à ramasser dans les décharges.

En résumé, tout au long de l'article, on a tenu compte de l'évolution de l'aluminium le plus utilisé entre les métaux après l'acier. Bien que dans la pratique quotidienne beaucoup de pièces soient en aluminium (ou même dans certains composants), leur développement dépend d'autres technologies et facteurs. Entre autres choses, il faut mentionner les variations du prix de l'énergie (en raison de la grande quantité d'énergie nécessaire pour obtenir l'aluminium, l'augmentation du prix de celui-ci augmente considérablement le prix de l'aluminium).

Dans d'autres cas, l'utilisation de l'aluminium implique des changements et des révisions du point de vue de la conception de la pièce et des procédures d'élaboration du matériau. Comme on l'a vu dans l'exemple de la voiture, il faut beaucoup de travail pour cela. Dans une large mesure, la même chose se passe ces dernières années avec de nouveaux matériaux appelés composites. Avec les composites, surtout, mais l'utilisation de matériaux céramiques nécessite dans de nombreux cas l'adaptation d'équipements et de dessins dans le domaine de la production, ce qui nécessite nécessairement un temps.

Applications en aluminium Applications électriques: sa conductivité électrique est de 65% par rapport au cuivre, mais sa densité et le prix le rendent le matériel le plus approprié pour former des réseaux électriques à grande distance. Actuellement, la moitié de l'électricité est transportée par l'aluminium. Industries chimiques: son comportement à la corrosion est très bon, il s'agit donc d'un matériau de traitement et d'emballage alimentaire, moins cher que l'acier inoxydable (dans de nombreux cas, il est considéré que l'utilisation la plus importante de l'aluminium est l'aéronautique et est donc du point de vue des caractéristiques du matériau. Cependant, la moitié de la production d'Alcola, le plus grand producteur d'aluminium au monde, est destinée à la fabrication de boîtes à boire. Applications structurelles: la résistance/poids/rapport de certains alliages d'aluminium est très bonne pour remplacer d'autres types de matériaux dans les structures. En outre, son comportement contre la corrosion rend les coûts de maintenance très faibles. Les alliages Al/Mg/Si et Al/Mg/Si/Mn sont utilisés pour ces applications. D'autre part, l'extrusion permet d'obtenir des géométries spéciales, comme les sections spéciales utilisées dans les fenêtres en aluminium. Dans ce groupe, vous pouvez considérer les fenêtres, balustrades de balcon, parois, etc. Transport: dans la construction de trains, tant dans les structures que dans différents composants internes (portes, barres de dépôt de valises, ...), l'aluminium est utilisé depuis longtemps grâce à sa faible densité. L'aluminium est également utilisé pour réduire le poids dans certains composants (pistons, carters, etc.) et dans d'autres applications parce que sa conductivité thermique est bonne (blocs, culasses). Cependant, bien que la valeur de sa densité soit très intéressante, en remplaçant l'acier dans les carrosseries pour être le matériau principal, il n'est pas encore considéré comme une alternative réelle. Aéronautique: le développement de l'aluminium est largement dû à l'industrie aéronautique. Les alliages au cuivre, dont la résistance mécanique est élevée grâce aux traitements thermiques, ont été très souvent utilisés dans les avions. Cependant, dans les années à venir, certains composites peuvent remplacer un grand nombre d'aluminium des avions. Cependant, de nouveaux alliages Al/Li ont été développés au cours de la dernière décennie, ce qui permet à l'aluminium de maintenir son importance dans ce domaine (l'avion européen Airbus 320, en plus d'alliages en aluminium à haute résistance conventionnelle, est doté de nouveaux alliages Al/Li). |