Vías de reducción de residuos

Dentro de su política de fomento de la reducción de residuos, el Departamento de Urbanismo, Vivienda y Medio Ambiente del Gobierno Vasco, en la actualidad Departamento de Ordenación del Territorio, Vivienda y Medio Ambiente, creó una oficina para analizar las posibilidades de implantación de diferentes prácticas y tecnologías. Pasó a denominarse XUME a esta oficina técnica y la situó dentro de la Sociedad Pública IHOBE, dependiente del departamento. Además de la función de desarrollar estrategias de reducción, esta oficina tiene otra importante función: ofrecer servicio de información a las empresas. La oficina XUME ha sido una herramienta fundamental para reducir el volumen de residuos especiales en la CAPV.

XUME no es el único centro creado a la sombra de IHOBE. Con el fin de buscar una solución a la falta de gestión de los residuos en la CAPV, se creó el denominado Centro Avanzado de Reciclaje. Este centro, explotado por una empresa privada, desarrolla principalmente tecnologías de recuperación de residuos. El Plan de Gestión de Residuos Especiales detectó tres tipos de residuos que debían ser tratados de forma inmediata: aceites usados, taladrinas agotadas y restos de disolventes. La revalorización energética, la recuperación y el reciclaje son, respectivamente, las soluciones que propone el Plan para Hiru. Para estos tres residuos, el Centro de Reciclaje trabaja en su planta de Zamudio siguiendo la línea marcada en su día por el Plan de Residuos.

Tratamiento de aceites usados

En la CAPV se producen anualmente 17.000 toneladas de aceite usado en los sectores del automóvil, industrial y marítimo. De ellas, 9.500 toneladas se gestionaban de forma incontrolada, es decir, se vertían a cualquier precio y de cualquier forma en el momento de la ejecución del Plan. En el Centro Avanzado de Reciclaje se tratan 10.000 toneladas/año de agua, sedimentos, metales pesados y cualquier sustancia que impida la reutilización del aceite separándolas del aceite sucio. Calentamiento, desemulsiones, floculación, decantación y centrifugación final son la base de este tratamiento.

El aceite limpio obtenido de este proceso es quemado por una empresa gestora para producir energía eléctrica, es decir, se revaloriza el aceite tal y como propone el Plan Vasco.

Según la legislación de la CAPV, el órgano ambiental tiene la capacidad de analizar químicamente el aceite producido en los Territorios Históricos o el procedente del exterior. El Departamento de Medio Ambiente del Gobierno Vasco encargó a IHOBE estas labores de análisis y control. Éste puso en marcha entonces el Centro Oficial de Análisis de Aceites Usados (OLEAZ). En OLEAZ se analizan las sustancias contaminantes que contienen los aceites (PCB´s, cloro, metales pesados, etc.) para garantizar que las características físico-químicas son compatibles con el tratamiento que se va a dar al aceite.

El Centro Avanzado también trata disolventes y taladrinas

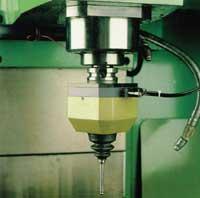

La producción de pinturas y tintes y el desengrase de metales son los procesos industriales que más residuos de disolventes generan en el País Vasco. La producción anual de residuos en la CAPV es de 2.000 toneladas. En el periodo de elaboración del Plan sólo el 60% se gestionaba de forma conocida. Los disolventes se tratan mediante destilación al vacío para separar el producto puro de los sedimentos; el disolvente limpio obtenido sirve para su reutilización.

La producción anual de arenas de taladrina en la CAPV es de 48.600 toneladas. En el momento de la cuantificación, el 73% se gestionaba de forma no controlada, es decir, se vertía directamente a los ríos, suelos y redes de saneamiento. En el Centro Avanzado de Reciclaje se tratan 6.000 toneladas por centrifugación, ultrafiltración y evaporación.

Y de nuevo las taladrinas

El Centro de Desarrollo Tecnológico (AEMA), situado en Vitoria-Gasteiz, desarrolla trabajos de investigación en materia de taladrinas y compuestos orgánicos volátiles (VOCs), para los que se cuenta con la subvención de las diferentes Administraciones. El objetivo de estos estudios es implantar tecnologías limpias y reducir el coste de los procesos. En cuanto a las taladrinas, se ha desarrollado un sistema de tratamiento continuo denominado Emulec 100 que ha sido probado en un plan industrial de fabricación de útiles y equipos de fundición. Este sistema alarga enormemente la vida de la taladrina permitiendo un ahorro de material.

Además, este centro está centrado en el desarrollo de un equipo de absorción/limpieza de compuestos orgánicos volátiles que se emiten en los procesos de pintado y en la investigación de un ecosistema de fusión de acero. En cuanto al primero, se está desarrollando un plan piloto de captura y depuración de compuestos orgánicos volátiles en el ámbito del pintado de disolventes (en estructuras metálicas de gran tamaño que no pueden entrar en una cabina de pintura, pegado de planchas de madera, líneas de pintado seriadas, impresión, cabinas de pintura, etc.) para su recuperación en condiciones de reutilización. En segundo lugar, se está investigando en la tecnología termorreductora que permite separar el zinc y la materia prima utilizando la menor cantidad de energía posible. El proceso consistiría en aprovechar el calor del humo de un horno eléctrico para hacer funcionar un horno termorreductor, consiguiendo un ahorro energético del 5-10% y reduciendo el uso de materiales (electrodos...) y el tiempo de fusión. Esto incrementaría notablemente la producción del horno.