Vies de reducció de residus

Dins de la seva política de foment de la reducció de residus, el Departament d'Urbanisme, Habitatge i Medi Ambient del Govern Basc, en l'actualitat Departament d'Ordenació del Territori, Habitatge i Medi Ambient, va crear una oficina per a analitzar les possibilitats d'implantació de diferents pràctiques i tecnologies. Va passar a denominar-se XUME a aquesta oficina tècnica i la va situar dins de la Societat Pública IHOBE, dependent del departament. A més de la funció de desenvolupar estratègies de reducció, aquesta oficina té una altra important funció: oferir servei d'informació a les empreses. L'oficina XUME ha estat una eina fonamental per a reduir el volum de residus especials en la CAPV.

XUME no és l'únic centre creat a l'ombra d'IHOBE. Amb la finalitat de buscar una solució a la falta de gestió dels residus en la CAPV, es va crear el denominat Centre Avançat de Reciclatge. Aquest centre, explotat per una empresa privada, desenvolupa principalment tecnologies de recuperació de residus. El Pla de Gestió de Residus Especials va detectar tres tipus de residus que havien de ser tractats de manera immediata: olis usats, taladrinas esgotades i restes de dissolvents. La revaloració energètica, la recuperació i el reciclatge són, respectivament, les solucions que proposa el Pla per a Hiru. Per a aquests tres residus, el Centre de Reciclatge treballa en la seva planta de Zamudio seguint la línia marcada en el seu moment pel Pla de Residus.

Tractament d'olis usats

En la CAPV es produeixen anualment 17.000 tones d'oli usat en els sectors de l'automòbil, industrial i marítim. D'elles, 9.500 tones es gestionaven de manera incontrolada, és a dir, s'abocaven a qualsevol preu i de qualsevol forma en el moment de l'execució del Pla. En el Centre Avançat de Reciclatge es tracten 10.000 tones/any d'aigua, sediments, metalls pesants i qualsevol substància que impedeixi la reutilització de l'oli separant-les de l'oli brut. Escalfament, desemulsiones, floculació, decantació i centrifugació final són la base d'aquest tractament.

L'oli net obtingut d'aquest procés és cremat per una empresa gestora per a produir energia elèctrica, és a dir, es revaloritza l'oli tal com proposa el Pla Basc.

Segons la legislació de la CAPV, l'òrgan ambiental té la capacitat d'analitzar químicament l'oli produït en els Territoris Històrics o el procedent de l'exterior. El Departament de Medi Ambient del Govern Basc va encarregar a IHOBE aquestes labors d'anàlisis i control. Aquest va posar en marxa llavors el Centre Oficial d'Anàlisi d'Olis Usats (OLEAZ). En OLEAZ s'analitzen les substàncies contaminants que contenen els olis (PCB´s, clor, metalls pesants, etc.) per a garantir que les característiques físic-químiques són compatibles amb el tractament que es donarà a l'oli.

El Centre Avançat també tracta dissolvents i taladrinas

La producció de pintures i tints i el desgreixatge de metalls són els processos industrials que més residus de dissolvents generen al País Basc. La producció anual de residus en la CAPV és de 2.000 tones. En el període d'elaboració del Pla només el 60% es gestionava de forma coneguda. Els dissolvents es tracten mitjançant destil·lació al buit per a separar el producte pur dels sediments; el dissolvent net obtingut serveix per a la seva reutilització.

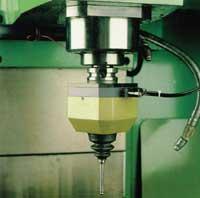

La producció anual de sorres de taladrina en la CAPV és de 48.600 tones. En el moment de la quantificació, el 73% es gestionava de forma no controlada, és a dir, s'abocava directament als rius, sòls i xarxes de sanejament. En el Centre Avançat de Reciclatge es tracten 6.000 tones per centrifugació, ultrafiltració i evaporació.

I de nou les taladrinas

El Centre de Desenvolupament Tecnològic (AEMA), situat a Vitòria-Gasteiz, desenvolupa treballs de recerca en matèria de taladrinas i compostos orgànics volàtils (VOCs), per als quals es compta amb la subvenció de les diferents Administracions. L'objectiu d'aquests estudis és implantar tecnologies netes i reduir el cost dels processos. Quant a les taladrinas, s'ha desenvolupat un sistema de tractament continu denominat Emulec 100 que ha estat provat en un pla industrial de fabricació d'útils i equips de fosa. Aquest sistema allarga enormement la vida de la taladrina permetent un estalvi de material.

A més, aquest centre està centrat en el desenvolupament d'un equip d'absorció/neteja de compostos orgànics volàtils que s'emeten en els processos de pintat i en la recerca d'un ecosistema de fusió d'acer. Quant al primer, s'està desenvolupant un pla pilot de captura i depuració de compostos orgànics volàtils en l'àmbit del pintat de dissolvents (en estructures metàl·liques de gran grandària que no poden entrar en una cabina de pintura, pegat de planxes de fusta, línies de pintat seriades, impressió, cabines de pintura, etc.) per a la seva recuperació en condicions de reutilització. En segon lloc, s'està investigant en la tecnologia termorreductora que permet separar el zinc i la matèria primera utilitzant la menor quantitat d'energia possible. El procés consistiria a aprofitar la calor del fum d'un forn elèctric per a fer funcionar un forn termorreductor, aconseguint un estalvi energètic del 5-10% i reduint l'ús de materials (elèctrodes...) i el temps de fusió. Això incrementaria notablement la producció del forn.