Mecanismos de alimentación da prensa de embutición e a súa simulación mecatrónica

O proceso desenvólvese de forma progresiva, utilizando paira iso colas de prensa. Nas prensas iniciais realízanse embuticiones profundas e nas últimas operacións de corte e acabado. Os sistemas de transporte de pezas dunha prensa a outra foron variando ao longo do tempo, desde o traballo inicial que realizaban os operarios, pasando posteriormente por sistemas automatizados, deixando ao carón ao persoal. O último paso neste desenvolvemento é a prensa transfer. Podemos dicir que Transfer é una prensa única que realiza un embutido progresivo en varios pasos, utilizando o mecanismo transfer paira transportar as pezas dun paso a outro.

Este tipo de prensas dobran polo menos a produtividade. En consecuencia, o mecanismo transfer debe mover os pesos pesados de forma rápida e precisa. Estas funcións pódense realizar mediante transfer mecánicos ou eléctricos.

Transfer mecánico

O motor eléctrico das prensas mecánicas está unido a unha roda de alta inercia que, sen apenas variar a súa velocidade, achega enerxía nos momentos que necesita. Polas súas dimensións, o motor e a roda sitúanse na parte superior da prensa. Doutra banda, paira facilitar a sintonización do sistema de alimentación co movemento de carros da prensa e levar a cabo as medidas de seguridade, o mecanismo transfer conéctase ao embrague de freo utilizado paira fornecer enerxía á roda de inercia. Desta forma pódese aproveitar a enerxía da roda e non se necesita outro motor.

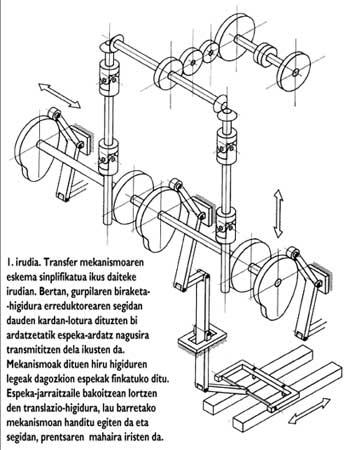

Na figura 1 pódese ver o esquema simplificado do mecanismo transfer. Nel obsérvase que o movemento de xiro da roda transmítese desde os dous eixos que están unidos polo cardeal a continuación do reductor ao eixo principal de levas. A lei de tres movementos (adiante/atrás, arriba/abaixo e zabadu/pechado) que contén o mecanismo fixará as levas correspondentes. O movemento de translación que se consegue en cada escumante aumenta no mecanismo das catro barras e a continuación chega á mesa da prensa.

Paira cumprir as tolerancias de produtividade e fabricación requiridas polo mercado, os movementos do mecanismo transfer deben ser moi rápidos e precisos. Estas características veñen definidas principalmente polo perfil da leva: a entrada e saída deben ser lisas e os movementos de alta velocidade. Na maioría dos casos, debido á gran altura das prensas, a flexibilidade e o pequeno xogo son difíciles de manter. En consecuencia, os movementos que se obteñen producen vibran en detrimento de as tolerancias de fabricación. Aínda que as vibracións son consecuencia das complexas funcións da velocidade, presentan una tendencia dominante de crecemento asociado á velocidade, limitando a produtividade de toda a máquina.

O uso do transfer electrónico está a estenderse coa intención de facer fronte a todos estes inconvenientes.

Transfer electrónico

A principal vantaxe desta opción radica na simplificación do mecanismo e na súa flexibilidade de fabricación.

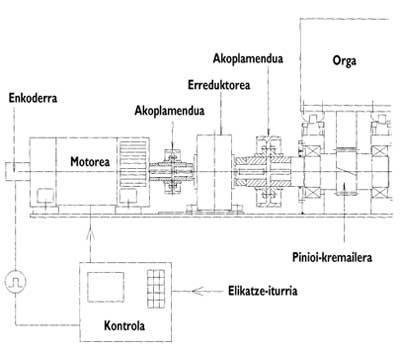

O mal aspecto atópase na complexidade do motor electrónico. Tal e como se pode observar na figura 2, utilizarase o outro motor eléctrico ao redor da mesa da prensa. Por tanto, a lonxitude do mecanismo, e por tanto a flexibilidade e os xogos, redúcense considerablemente. As levas e os mecanismos das catro barras desaparecen e a súa función rexerase pola regulación electrónica do motor. Os compoñentes que aparecen agora despois do reductor son o axuste flexible e a cremallera e o piñón.

Con todo, o transfer electrónico, ademais de problemas de control, tamén presenta problemas de sincronismo e seguridade.

Simulación mecatrónica

Como se comentou anteriormente, o comportamento do mecanismo de alimentación é determinante paira o correcto funcionamento da prensa transfer. Por outra banda, estes sistemas adáptanse ás necesidades do cliente, esixindo un deseño “ad hoc” e tendo en conta o alto custo da prensa transfer, calquera fallo ten un gran impacto económico.

Por iso, no desenvolvemento de novos deseños predomina a idoneidade e necesidade da simulación. Con todo, a súa utilidade pode estenderse á detección de problemas e á confirmación previa de melloras nos produtos realizados.

Os simulacros baséanse en modelos. Paira o desenvolvemento de modelos propios das áreas de Mecánica, Electrónica e Hidráulica, desde hai tempo existen técnicas especializadas. Con todo, se se quere simular un comportamento de detalle nun modelo dunha área deste tipo, ou si quérese levar a cabo un modelo de sistema de compoñentes de diferentes áreas, é dicir, o desenvolvemento de modelos mecatrónicos, convértese nun problema.

O método de desenvolvemento dos modelos Bond Graph permite superar estes problemas. A formulación deste modelo baséase no intercambio de enerxía, polo que paira calquera ámbito utilízase o mesmo “linguaxe”. Doutra banda, a representación gráfica do modelo ofrece a expertos en diferentes ámbitos a posibilidade de comprendelo de forma instantánea e de realizar propostas de cambio tanxibles. Ademais, o software dispoñibles no mercado, tras comprobar que o modelo Bond Graph é correcto, xeran automaticamente ecuacións que indican o comportamento dinámico do sistema e, en definitiva, intégranse paira levar a cabo a simulación.

Un exemplo pódese ver na figura 3. Este exemplo corresponde ao modelo de transfer mecánico e tívose en conta os contactos de levas, as flexibilidades e os xogos. Comparando coa aceleración medida, evidénciase a calidade do modelo.

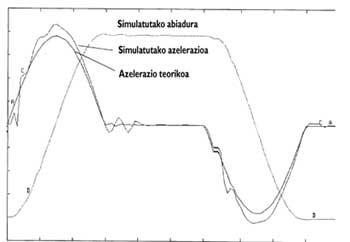

En transfer electrónico, despois de aliñar o modelo Bond Graph ao redor do punto de equilibrio, outras ferramentas dispoñibles paira o Deseño de Control (Matlab, Matrix-x, etc.) utilízanse paira sintonizar os parámetros do control. A continuación poderanse introducir os parámetros fixados no modelo Bond Graph e obter simulacións concretas de todo o sistema. As conclusións deste proceso pódense ver na figura 4. Realizouse paira un transfer electrónico e simuláronse desprazamentos e aceleracións simulando flexibilidades, xogos e control simultaneamente.

Conclusións

Existen na actualidade modelos que permiten a realización de produtos complexos e/ou mecatrónicos “ben e á primeira”, así como métodos paira o seu desenvolvemento e métodos paira levalos a cabo. As simulacións transfer indicadas puxeron de manifesto a forza do método de desenvolvemento do modelo Bond Graph neste tipo de sistemas.

O autor de prensa FAGOR ARRASATE adoptou estes métodos de simulación da man de IKERLAN, grazas ao proxecto europeo OLMECO impulsado pola Unión Europea e ao proxecto “Simulación de Sistemas Mecatrónicos en Máquina Ferramenta”, cofinanciado por CICYT e o Goberno Vasco.