Mecanismos de alimentación de la prensa de embutición y su simulación mecatrónica

El proceso se desarrolla de forma progresiva, utilizando para ello colas de prensa. En las prensas iniciales se realizan embuticiones profundas y en las últimas operaciones de corte y acabado. Los sistemas de transporte de piezas de una prensa a otra han ido variando a lo largo del tiempo, desde el trabajo inicial que realizaban los operarios, pasando posteriormente por sistemas automatizados, dejando a un lado al personal. El último paso en este desarrollo es la prensa transfer. Podemos decir que Transfer es una prensa única que realiza un embutido progresivo en varios pasos, utilizando el mecanismo transfer para transportar las piezas de un paso a otro.

Este tipo de prensas doblan al menos la productividad. En consecuencia, el mecanismo transfer debe mover los pesos pesados de forma rápida y precisa. Estas funciones se pueden realizar mediante transfer mecánicos o eléctricos.

Transfer mecánico

El motor eléctrico de las prensas mecánicas está unido a una rueda de alta inercia que, sin apenas variar su velocidad, aporta energía en los momentos que necesita. Por sus dimensiones, el motor y la rueda se sitúan en la parte superior de la prensa. Por otro lado, para facilitar la sintonización del sistema de alimentación con el movimiento de carros de la prensa y llevar a cabo las medidas de seguridad, el mecanismo transfer se conecta al embrague de freno utilizado para suministrar energía a la rueda de inercia. De esta forma se puede aprovechar la energía de la rueda y no se necesita otro motor.

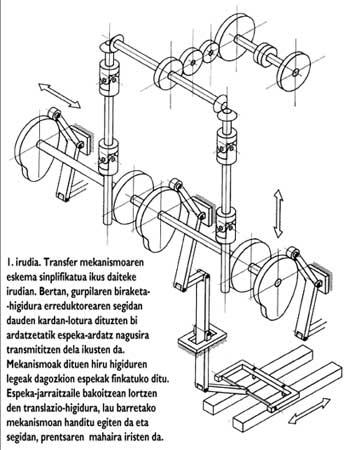

En la figura 1 se puede ver el esquema simplificado del mecanismo transfer. En él se observa que el movimiento de giro de la rueda se transmite desde los dos ejes que están unidos por el cardenal a continuación del reductor al eje principal de levas. La ley de tres movimientos (adelante/atrás, arriba/abajo y zabadu/cerrado) que contiene el mecanismo fijará las levas correspondientes. El movimiento de traslación que se consigue en cada espumante aumenta en el mecanismo de las cuatro barras y a continuación llega a la mesa de la prensa.

Para cumplir las tolerancias de productividad y fabricación requeridas por el mercado, los movimientos del mecanismo transfer deben ser muy rápidos y precisos. Estas características vienen definidas principalmente por el perfil de la leva: la entrada y salida deben ser lisas y los movimientos de alta velocidad. En la mayoría de los casos, debido a la gran altura de las prensas, la flexibilidad y el pequeño juego son difíciles de mantener. En consecuencia, los movimientos que se obtienen producen vibran en detrimento de las tolerancias de fabricación. Aunque las vibraciones son consecuencia de las complejas funciones de la velocidad, presentan una tendencia dominante de crecimiento asociado a la velocidad, limitando la productividad de toda la máquina.

El uso del transfer electrónico se está extendiendo con la intención de hacer frente a todos estos inconvenientes.

Transfer electrónico

La principal ventaja de esta opción radica en la simplificación del mecanismo y en su flexibilidad de fabricación.

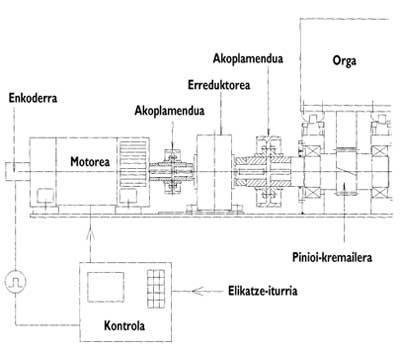

El mal aspecto se encuentra en la complejidad del motor electrónico. Tal y como se puede observar en la figura 2, se utilizará el otro motor eléctrico alrededor de la mesa de la prensa. Por lo tanto, la longitud del mecanismo, y por tanto la flexibilidad y los juegos, se reducen considerablemente. Las levas y los mecanismos de las cuatro barras desaparecen y su función se regirá por la regulación electrónica del motor. Los componentes que aparecen ahora después del reductor son el acoplamiento flexible y la cremallera y el piñón.

Sin embargo, el transfer electrónico, además de problemas de control, también presenta problemas de sincronismo y seguridad.

Simulación mecatrónica

Como se ha comentado anteriormente, el comportamiento del mecanismo de alimentación es determinante para el correcto funcionamiento de la prensa transfer. Por otra parte, estos sistemas se adaptan a las necesidades del cliente, exigiendo un diseño “ad hoc” y teniendo en cuenta el alto coste de la prensa transfer, cualquier fallo tiene un gran impacto económico.

Por ello, en el desarrollo de nuevos diseños predomina la idoneidad y necesidad de la simulación. Sin embargo, su utilidad puede extenderse a la detección de problemas y a la confirmación previa de mejoras en los productos realizados.

Los simulacros se basan en modelos. Para el desarrollo de modelos propios de las áreas de Mecánica, Electrónica e Hidráulica, desde hace tiempo existen técnicas especializadas. Sin embargo, si se quiere simular un comportamiento de detalle en un modelo de un área de este tipo, o si se quiere llevar a cabo un modelo de sistema de componentes de diferentes áreas, es decir, el desarrollo de modelos mecatrónicos, se convierte en un problema.

El método de desarrollo de los modelos Bond Graph permite superar estos problemas. La formulación de este modelo se basa en el intercambio de energía, por lo que para cualquier ámbito se utiliza el mismo “lenguaje”. Por otro lado, la representación gráfica del modelo ofrece a expertos en diferentes ámbitos la posibilidad de comprenderlo de forma instantánea y de realizar propuestas de cambio tangibles. Además, los software disponibles en el mercado, tras comprobar que el modelo Bond Graph es correcto, generan automáticamente ecuaciones que indican el comportamiento dinámico del sistema y, en definitiva, se integran para llevar a cabo la simulación.

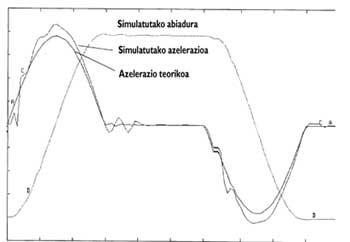

Un ejemplo se puede ver en la figura 3. Este ejemplo corresponde al modelo de transfer mecánico y se ha tenido en cuenta los contactos de levas, las flexibilidades y los juegos. Comparando con la aceleración medida, se evidencia la calidad del modelo.

En transfer electrónico, después de alinear el modelo Bond Graph alrededor del punto de equilibrio, otras herramientas disponibles para el Diseño de Control (Matlab, Matrix-x, etc.) se utilizan para sintonizar los parámetros del control. A continuación se podrán introducir los parámetros fijados en el modelo Bond Graph y obtener simulaciones concretas de todo el sistema. Las conclusiones de este proceso se pueden ver en la figura 4. Se ha realizado para un transfer electrónico y se han simulado desplazamientos y aceleraciones simulando flexibilidades, juegos y control simultáneamente.

Conclusiones

Existen en la actualidad modelos que permiten la realización de productos complejos y/o mecatrónicos “bien y a la primera”, así como métodos para su desarrollo y métodos para llevarlos a cabo. Las simulaciones transfer indicadas han puesto de manifiesto la fuerza del método de desarrollo del modelo Bond Graph en este tipo de sistemas.

El autor de prensa FAGOR ARRASATE ha adoptado estos métodos de simulación de la mano de IKERLAN, gracias al proyecto europeo OLMECO impulsado por la Unión Europea y al proyecto “Simulación de Sistemas Mecatrónicos en Máquina Herramienta”, cofinanciado por CICYT y el Gobierno Vasco.