Acero: ni líquido, ni sólido

Mondragon Unibertsitatea, CIE Automotive y CIC Margune colaboran para trasladar la tecnología del tixoconformado a la industria del acero. De hecho, las sesiones de laboratorio realizadas hasta la fecha han demostrado que la tixoconformación puede ser una oportunidad real para trabajar el acero. "A nivel industrial todavía no se utiliza --las palabras son de Jokin Lozares, investigadores que trabajan en Mondragon Unibertsitatea sobre la tixoconformación. En el caso del aluminio hubo algo, pero hoy en día no se hace demasiado. El magnesio, por su parte, es un proceso industrial denominado tixomolding. En el mundo del acero no hay nadie que fabrique piezas por tixoconformación, por lo que es un proceso innovador".

--> Ver “Trabajando con acero blando”, reportaje de Teknopolis

Del aluminio al hierro

Jokin ha mencionado el aluminio. Hace unos años, en Mondragon Unibertsitatea, se llevó a cabo un proyecto para trabajar el aluminio mediante la tixoconformación. Esto se debe a que la puesta en estado semi-líquido semi-sólido facilita el corte y moldeo. Este estado semisólido hace especial el material, al igual que la pasta de dientes, que se encuentra en forma sólida dentro del bote, pero que debe "licuarse" para su extracción y volver a compactarse o aumentar la viscosidad cuando está fuera para mantener su forma, es decir, los esfuerzos de corte disminuyen la viscosidad aumentando la fluidez y, al desaparecer estos esfuerzos, la viscosidad vuelve a valores anteriores. Se trata de un comportamiento tixotrópico que se obtiene a una temperatura determinada.

El aluminio es uno de los metales más utilizados en la industria --por detrás del hierro- por su ligereza y por su resistencia a pesar de su peso. Sin embargo, la forja tradicional y la inyección son las formas más comunes de fabricar piezas de aluminio, una en sólido y otra en líquido. En cambio, su estado semi-sólido permite obtener piezas mucho más complejas que la forja, obteniendo a su vez una porosidad mucho menor y mejores propiedades mecánicas que cuando es totalmente líquido.

Primero hay que calentar el aluminio. Calentar hasta 700ºC y dejar enfriar. El secreto está en batir el aluminio a 620ºC cuando empieza a solidificarse. Se coloca en un campo magnético y a medida que se agita, el aluminio va adquiriendo una estructura especial, cambiando el tamaño y forma del grano o grano. En lugar de la estructura dendrítica ramificada y alargada que caracteriza al aluminio, se obtiene una estructura granular más redondeada.

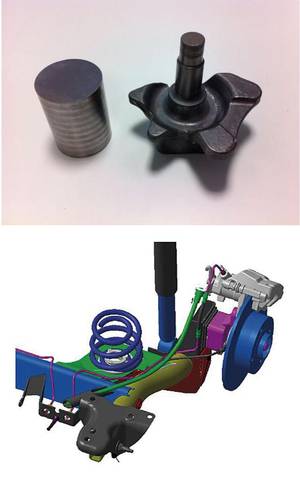

En Mondragon Unibertsitatea están convencidos de que este método permite obtener formas más complejas y de mayor calidad que la forja tradicional, apostando por ello. El reto ahora es el acero, según Jokin Lozares, y se están ensayando con una pieza real que llevan los coches: "Es una pieza que se coloca en un determinado modelo de coche, un pivote situado en la rueda sobre el que va, entre otras cosas, el freno de disco. Es una pieza crítica de geometría compleja".

Actualmente fabrica esta pieza en CIE Legazpia. Mikel Intxausti es el responsable de producción de la planta de Legazpi. "El proceso comienza por una barra laminada. Cortándolo conseguimos un taco o taco de acero. Estos tacos se cargan en la instalación y se calientan a 1.250 grados en un horno de inducción. Después, en una prensa mecánica de unas 2.500 toneladas, se da el primer golpe y se saca el talo. Damos un segundo golpe a la atalaya, de donde sale una forma similar a la del final. Con un tercer golpe sale la pieza terminada y al lado se le quitan las rebabas en otra prensa mecánica hasta conseguir la pieza final".

De 3 a 1 golpe

La técnica que se está trabajando en Mondragon Unibertsitatea es más corta que la de Lantegi. "Lo hacemos en un solo golpe -dice Jokin Lozares-, es decir, el proceso que hoy necesita tres pasos lo hacemos en uno solo. Calentamos el palanquilla de casi tres kilos al horno. Una vez calentado, se coloca el palanquilla en el molde y se da forma con una prensa en un solo golpe".

Según la investigadora de Mondragon Unibertsitatea, además de facilitar el proceso, esta técnica ha permitido ahorrar material. Si se compara con la pieza realizada en Forja, en el proceso de tixoconformación se produce un ahorro del 20-25% en el peso de la pieza, entre otras razones por la ausencia de rebaba.

Según Jokin Lozares, la temperatura es la clave para conformar bien el acero: "En nuestro caso ponemos líquido entre el 15 y el 20% del palanquilla, quedando el resto en estado sólido. Cuando se aplica la fuerza, la viscosidad del material disminuye, se hace más blanda. Y eso es lo que permite hacer la pieza en un solo paso".

Colocan el acero a unos 1.400 ºC, 200 ºC más que en la forja convencional. En la forja caliente todo está sólido, nunca pasa a estado líquido. Debido a la necesidad de un calentamiento homogéneo en la tixoconformación, han tenido problemas de mantener el acero a una temperatura homogénea, sin fundirlo, ya que ha sido difícil para ellos. "Pero lo hemos superado -comenta Lozares-. La temperatura es el factor crítico".

A pesar de que ya han superado las fluctuaciones de la temperatura, a lo largo del proceso han tenido otras dificultades. Según Lozares, la duración de los troqueles ha sido una de ellas. "De hecho, en la tixoconformación hay una gran diferencia de temperatura entre el troquel y el palanquilla, uno a 300 grados y el otro a 1.400 grados. Durante la fuerza de la prensa se produce un fuerte choque térmico y la consiguiente fatiga térmica provoca grietas".

La reducción de la duración del troquel no ha sido un problema de ningún tipo y para combatirlo se han utilizado sprays de cera. De esta forma se han solucionado los problemas térmicos, pero los restos de cera también pueden quedar pegados al troquel.

Los comportamientos tixotrópicos no son nuevos. XX. Se conocen desde los años 70 del siglo XX. Los ceramistas, por ejemplo, conocen muy bien el comportamiento tixotrópico. En los aceros comenzó a estudiarse a partir de los años 80. Mondragon Unibertsitatea quiere llegar más lejos: "Ahora estamos trabajando con el acero hasta ver cómo gestionar estas altas temperaturas y también estamos pensando en saltar a otros materiales con mayor temperatura de fusión, como el titanio".

El reto del laboratorio al taller

En el laboratorio se está mirando lejos, pero según Mikel Intxausti todavía hay que trabajar más la tixoconformación antes de entrar en el taller. "Todavía no está totalmente involucrado en el proceso --dice Intxaustik-. Si en Tixoforja existen algunas dificultades para poder forjarse totalmente industrialmente, hay que destacar que la duración de los troqueles es un gran problema y que la segunda es conseguir unas características mecánicas adecuadas de las piezas. En el laboratorio estamos avanzando en el camino, pero todavía no se puede incorporar al proceso productivo". Por lo tanto, todavía queda camino por recorrer.

También Jokin Lozares habla así. "La tixoconformación nos permite construir muros de acero más finos, la posibilidad de hacer más nervios, superficies más precisas, es decir, la capacidad de hacer piezas complejas. A diferencia de la forja, realizaremos piezas más complejas, pero no tan complejas como las que se obtienen por fundición. También se utiliza menor cantidad de material, el mismo palanquilla inicial es un 20-25% menor y no se produce rebaba en el proceso. En cuanto a las características mecánicas, las piezas presentan mejores propiedades mecánicas que en fundición, pero peores que las forjas. Ese es el reto".

El proyecto queda pendiente de mejorar las características de las piezas y ajustar el proceso productivo a la industria. El presidente del CIC Margune, Iñigo Loizaga, sin embargo, ve con buenos ojos el proyecto: "La tixoconformación no es nueva, pero no ha avanzado lo suficiente. Cuando empezamos a mostrar nuestro interés por este tema, en la Universidad de Aachen, referente en Europa, nos dijeron que encontraríamos grandes inconvenientes. Y los hemos tenido, pero no tanto. En un tiempo razonable estamos obteniendo resultados optimistas y con piezas complejas. La propia empresa ha visto que la tixoforja puede pasar de laboratorio a fabricación. No sólo eso, sino que nos hemos dado cuenta de que podemos ir más allá de la automoción y del acero, por ejemplo, a la aeronáutica, con materiales básicamente de titano".

Además, desde el punto de vista del CIC, Iñigo Loizaga afirma que la experiencia está siendo excelente. "Dado que la tixoconformación es un salto tecnológico relativamente grande, es imprescindible la implicación de los investigadores de investigación básica, pero con una visión muy competitiva y totalmente tradicional de la industria forja", ha destacado.

Ambos mundos, las necesidades de investigación e industria, la colaboración entre empresa y universidad, reconocen que no ha sido fácil, ya que las formas de trabajo son muy diferentes. Sin embargo, han conseguido formar un equipo que lleva años juntos, ágil y dinámico, lo que les lleva a ver que las cosas están saliendo. "Vemos que tiene futuro, si superamos las dificultades que quedan, si rompemos las barreras, tendremos una ventaja que nos ayudará a ser más competitivos", ha afirmado Loizaga.