Altzairua: ez likido, ez solido

Tixokonformazioa laborategitik industriara eramateko, Mondragon Unibertsitatea elkarlanean ari da CIE Legazpia enpresarekin

Mondragon Unibertsitatea, CIE Automotive eta CIC Margune elkarlanean ari dira, tixokonformatuaren teknologia altzairuaren industriara eraman ahal izateko. Izan ere, laborategi mailan orain arte egindako saioek erakutsi dute tixokonformazioa benetako aukera bat izan daitekeela altzairua lantzeko. "Industria mailan oraindik ez da erabiltzen --Jokin Lozaresenak dira hitzak, Mondragon Unibertsitatean tixokonformazioari buruzko lana egiten ari diren ikertzailearenak--. Aluminioaren kasuan zerbait egon zen, baina ez da gauza gehiegi egiten gaur egun. Magnesioarekin, berriz, tixomolding izeneko prozesuak badira industrian. Altzairuaren munduan ez dago inor tixokonformazio bidez piezak egiten, beraz prozesu berritzailea da".

--> Ikusi "Altzairu bigunarekin lanean", Teknopolisen erreportajea

Aluminiotik burdinara

Aluminioa aipatu du Jokinek. Duela urte batzuk, Mondragon Unibertsitatean bertan, aluminioa tixokonformazio bidez lantzeko proiektu bat egin zuten. Izan ere, materiala egoera erdi-likido erdi-solidoan jarrita, ebakitzea eta moldeatzea errazagoa da. Egoera erdi-solido horrek berezia egiten du materiala, hortzetako pasta bezalaxe: solido-antzean dago pote barruan, baina "likidotu" egin behar du ateratzeko, eta berriz ere trinkotu edo biskositatea handitu kanpoan denean bere formari eusteko; hau da, ebakidurako esfortzuek biskositatea jaisten dute jariakortasuna handituz, eta, esfortzu horiek desagertzean, biskositatea aurreko balioetara itzultzen da, berriro handitzen da. Portaera tixotropikoa esaten zaio horri, eta tenperatura jakin batean lortzen da.

Aluminioa da metalen artean erabilienetako bat industrian --burdinaren atzetik-- batetik, oso arina delako, eta, bestetik, duen pisua izateko, erresistentzia izugarria duelako. Baina, horrelakotan, forja tradizionala eta injekzioa dira aluminiozko piezak egiteko modu arruntenak; solidoan, bata, eta guztiz likidoan, bestea. Egoera erdi-solidoan egiteak, ordea, forjan baino pieza askoz ere konplexuagoak lortzeko aukera ematen du, eta, era berean, guztiz likido denean baino askoz ere porositate txikiagoa eta propietate mekaniko hobeak lortzen dituzte.

Aluminioa berotu egin behar da lehenengo. 700 ºC-raino berotu eta hozten utzi. Sekretua da 620 ºC-an, solidotzen hasten denean, aluminioa irabiatzea. Eremu magnetiko batean jarri, eta, irabiatu ahala, aluminioa egitura berezia hartzen joaten da: alearen edo garauaren tamaina eta forma aldatu egiten dira. Aluminioak berez izaten duen egitura dendritiko adarkatu eta luzexkaren ordez, ale-egitura biribilagoa lortzen da.

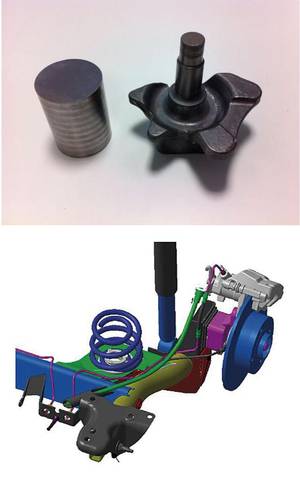

Mondragon Unibertsitatean ziur dira metodo honen bidez forja tradizionalaz baino forma konplexuagoak eta injekzioz baino kalitate handiagokoak lor ditzaketela, eta horren alde egin dute apustu. Altzairuan dute orain erronka, Jokin Lozaresen arabera, eta entseguak egiten ari dira gaur egun autoek daramaten benetako pieza batekin: "Auto-modelo jakin batean jartzen den pieza da, pibote bat, gurpilean kokatzen dena, eta, horren gainean, besteak beste, disko-balazta doa. Pieza kritikoa da, geometria konplexua duena".

Gaur egun, pieza hori CIE Legazpian ekoizten dute. Mikel Intxausti da Legazpiako lantegiko produkzio-arduraduna. "Prozesua laminatutako barra batetik hasten da. Hura moztuta, altzairuzko totxoa edo takoa lortzen dugu. Tako horiek instalazioan kargatzen ditugu, eta 1.250 gradura berotzen dira indukzioko labe batean. Gero, 2.500 tona inguruko prentsa mekaniko batean, lehenengo kolpea ematen zaio, eta taloa ateratzen da. Taloari bigarren kolpe bat ematen diogu, eta hortik, bukaerakoaren antzeko forma irteten da. Hirugarren kolpe batekin pieza bukatua ateratzen da; eta, alboan, beste prentsa mekaniko batean bizarrak kentzen zaizkio, bukaerako pieza lortu arte".

Hiru kolpetik kolpe bakarrera

Lantegikoa baino laburragoa da Mondragon Unibertsitatean lantzen ari diren teknika. "Kolpe bakarrean egiten dugu --dio Jokin Lozaresek--; hau da, gaur egun hiru pauso behar dituen prozesua guk bakarrean egiten dugu. Ia hiru kilo dituen totxoa labean sartuta berotzen dugu. Berotu ondoren, totxoa moldean jarri eta prentsa baten bidez ematen zaio forma, kolpe bakarrean".

Mondragon Unibertsitateko ikertzaileak dioenez, prozesua errazago egiteaz gain, teknika honekin materiala aurreztea lortu dute. Forjan egindako piezarekin alderatuz gero, tixokonformazio-prozesuan % 20-25 aurreratzen da piezaren pisuan, besteak beste, bizarrik ez delako sortzen.

Jokin Lozaresen arabera, altzairua ondo konformatzeko gakoa tenperatura da: "Gure kasuan, totxoaren % 15 eta 20 artean likido jartzen dugu, eta gainerakoa egoera solidoan geratzen da. Indarra ezartzen zaionean, materialaren biskositatea jaitsi egiten da, bigunago bihurtzen da. Eta, horrek, hain zuzen ere, ematen du aukera pieza pausu bakarrean egitekoa".

Altzairua gutxi gorabehera 1.400 ºC-ra jartzen dute, ohiko forjan baino 200 ºC gehiagora. Izan ere, forja beroan dena solido egoten da, inoiz ez da likido egoerara pasatzen. Tixokonformazioan beroketa homogeneoa behar denez, arazoak izan dituzte, altzairua tenperatura homogeneo batean mantentzea, urtu barik, zaila izan delako beraientzat. "Baina gainditu dugu --dio Lozaresek--. Tenperatura da faktore kritikoa".

Tenperaturaren gorabeherak dagoeneko gainditu dituzten arren, bestelako zailtasunak ere izan dituzte prozesuan zehar. Lozaresen esanean, trokelen iraupena izan da horietako bat. "Izan ere, tixokonformazioan alde handia dago trokelaren eta totxoaren arteko tenperaturan, bat 300 gradura dago, eta bestea 1.400 graduan. Prentsak indarra egitean talka termikoa handia da eta, ondoriozko neke termikoaren ondorioz, arrakalak sortzen dira".

Trokelak gutxiago irautea ez da nolanahiko arazoa izan, eta arazoari aurre egiteko, argizari-sprayak erabili dituzte prozesuan. Horrela arazo termikoak konpondu dituzte, baina argizariaren arrastoak trokelean itsatsita ere gera daitezke.

Portaera tixotropikoak ez dira berriak. XX. mendeko 70eko hamarkadatik ezagutzen dira. Zeramistek adibidez, oso ondo ezagutzen dute portaera tixotropikoa. Altzairuetan 80ko hamarkadatik aurrera hasi zen aztertzen. Mondragon Unibertsitatean urrunago iritsi nahi dute: "Orain altzairuarekin ari gara, tenperatura altu horiek nola kudeatu ikusi arte, eta fusio-tenperatura altuagoa duten beste material batzuetara jauzi egitea ere pentsatzen ari gara, titaniora adibidez".

Laborategitik lantegirako erronka

Laborategian urruti begiratzen ari dira, baina, Mikel Intxaustiren arabera, oraindik gehiago landu behar da tixokonformazioa lantegian sartu baino lehen. "Oraindik ez dago prozesuan erabat sartuta --dio Intxaustik--. Tixoforjan erabat industrialki forjatu ahal izateko zailtasun batzuk badira, bi nabarmentzekoak: trokelen iraupena arazo handia da, eta bigarrena piezen ezaugarri mekaniko egokiak lortzea. Laborategian ari gara bidean aurrera egiten, baina oraindik ezin da txertatu produkzio-prozesuan". Beraz, oraindik, badago bidea egiteko.

Jokin Lozares ere, horrela mintzatzen da. "Altzairuzko horma finagoak egiteko aukera ematen digu tixokonformazioak, nerbio gehiago egiteko aukera, gainazal zehatzagoak... hau da, pieza konplexuak egiteko gaitasuna. Forjan bainoa pieza konplexuagoak egingo ditugu, baina, jakina, ez fundizioz lortzen direnak bezain konplexuak. Material gutxiago ere erabiltzen da, hasirako totxoa bera % 20-25 txikiagoa da, eta prozesuan bizarrik ez da ateratzen. Ezaugarri mekanikoei dagokienez, piezek fundizioan baino propietate mekaniko hobeak dituzte, baina forjakoak baino txarragoak. Hori da erronka".

Piezen ezaugarriak hobetzea, eta ekoizpen-prozesua industriara doitzea geratzen zaio proiektuari. CIC Marguneko presidenteak, Iñigo Loizagak, hala ere, begi onez ikusten du proiektua: "Tixokonformazioa ez da berria, baina ez du behar beste aurrera egin. Honi buruzko interesa erakusten hasi ginenean, Aachen-eko Unibertsitatean -erreferentea Europan gai honetan- esan ziguten eragozpen handiak aurkituko genituela. Eta izan ditugu, baina ez hainbeste. Zentzuzko denbora batean emaitza baikorrak lortzen ari gara, eta pieza konplexuekin. Enpresak berak ikusi du, tixoforja laborategitik fabrikaziora pasa daitekeela. Ez hori bakarrik, konturatu gara autogintzatik haratago eta altzairutik haratago joan gaitezkeela, aeronautikara adibidez, eta oinarrian titanoa duten materialak erabiliz".

Bestalde, CICaren ikuspegitik Iñigo Loizagak dio esperientzia bikaina izaten ari dela. "Tixokonformazioa jauzi teknologiko handi samarra denez, nahitaezkoa da oinarrizko ikerketan ari direnen inplikazioa, baina oso lehiakorra eta erabat tradizionala den forja-industriaren ikuspegiarekin", nabarmendu du.

Bi mundu horrek bateratzea, ikerketa eta industriaren beharrak, enpresa eta unibertsitatea elkarlanean jartzea ez dela erraza izan aitortzen dute, lana egiteko moduak oso desberdinak direlako. Hala ere, elkarrekin urteak daramatzan taldea osatzea lortu dute, arina eta dinamikoa, eta horren ondorioz ikusten ari dira gauzak ari direla irteten. "Etorkizuna baduela ikusten dugu, geratzen diren zailtasunak gainditzen baditugu, hesiak puskatzen baditugu, lehiakorrago izaten lagunduko digun abantaila izango dugu", esan du Loizagak.