Actionnements électriques à l'ère de la robotique

Actionneurs pré-automatisés

L'automatisation des machines connaît une percée au cours des deux dernières décennies. L'électronique et l'informatique sont toujours le moteur de ces avancées. Et c'est que les innovations que la mécanique peut faire sont beaucoup plus limitées. Cependant, entre le "cerveau" qui compose l'électronique et la microinformatique et les organes de soutien et de mouvement qu'offre la mécanique, il existe d'autres organes qui, sans grandes incertitudes, font un grand pas en avant: les actionnements.

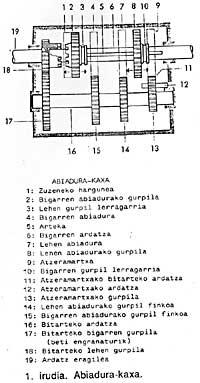

Pour modifier la vitesse des organes mobiles des machines avant l'arrivée de l'automatisation, on utilisait des moteurs électriques à vitesse fixe et des boîtes de vitesses. On y trouvait des combinaisons d'engrenages qui étaient changées manuellement.

Contribution et évolution des moteurs à courant continu

Les moteurs électriques sont ceux à courant continu qui offrent une plus grande facilité pour varier la vitesse. Dans les progrès des machines, ces moteurs ont permis d'éliminer les boîtes de vitesses.

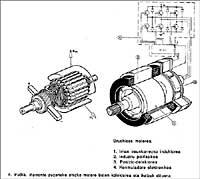

Un moteur à courant continu conventionnel contient un enroulement qui produit un flux magnétique alimenté par courant continu dans la partie fixe appelée stator, appelé inducteur.

La partie rotative appelée rotor a une autre bobinage connu sous le nom induit.

Les caractéristiques mécaniques de l'axe du moteur sont le moment de rotation M (mesuré en Nm) et la vitesse de rotation n (mesurée en s -1).

Les relations de ces grandeurs mécaniques avec les électromagnétiques, facilement compréhensibles, sont :

M = K 1 I

n = K 2 V - IR

où:

- V = tension appliquée à induit, I = courant induit, K 1 et K 2 = constantes correspondant à la structure de la machine et R = résistances électriques du circuit induit.

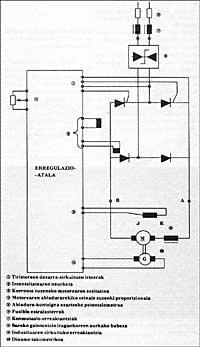

En partant du courant alternatif du réseau de distribution d'énergie (supposons 380 V - 50 Hz), la tension variable en courant continu est obtenue par des redresseurs formés par des thyristors. Voir figure 2.

Pour une compréhension facile, l'axe nécessite un courant I pour donner un moment de rotation M (constante). Pour modifier la vitesse de rotation n dans ces conditions il est nécessaire de modifier la tension de induit U.

Une avancée importante dans les moteurs à courant continu a été le remplacement de l'inducteur alimenté par courant continu par des aimants permanents.

Les avantages sont évidents:

- Aucune bobine d'inducteur ni source de tension ni circuit n'est nécessaire pour l'alimenter. Élimination des pertes de puissance dans l'inducteur. Ainsi, en chauffant le moteur, vous obtenez un meilleur moment de rotation. Le rapport moment et vitesse de rotation devient linéaire facilitant la régulation. Plus petite taille du moteur.

- On peut construire des moteurs à plus de pôles, obtenant des vitesses très basses sans vibrations.

De grands changements ont eu lieu dans les aimants permanents eux-mêmes. Ils étaient d'abord des alliages ALNICO (Aluminium/nickel/cobalt/titane/fer), puis des céramiques puis des terres rares (samarium, cobalt, etc. ). (avec). Cette avance permet d'obtenir de grands M en accélérations et décélérations grâce à l'utilisation de grands I, car des aimants de plus en plus difficiles à démagnétiser sont réalisés.

Évidemment, dans les robots actuels, les caractéristiques dynamiques sont bonnes, des temps de réponse courts, ou bien les moments d'inertie J et les grands moments de rotation M sont indispensables. Se rappeler accélération

étant = /J.

Moteurs sans charbon (Brushless motors) et commandes électroniques pour

Tous les moteurs à courant continu mentionnés jusqu'à présent nécessitent un collecteur sur le rotor et le charbon en contact avec celui-ci. C'est la section qui génère le plus de casseroles de tête aux utilisateurs de moteurs à courant continu : étincelles, usure du charbon et collecteur, faibles caractéristiques dynamiques, bruit, etc.

Cet ensemble est un commutateur mécanique. Si cette commutation se fait électroniquement en dehors de la machine, il n'y a pas besoin de charbon ou de balais.

Sur la base de ce principe, les soi-disant brushless ont été créés. Les parties principales du moteur ont été inversées par rapport aux moteurs conventionnels à courant continu : l'induit est dans le stator et l'inducteur (réalisé avec des aimants permanents) est pivotant :

En l'absence de commutation mécanique, le moteur peut être alimenté par la tension de réseau, les puissances de fer étant les seules dans le stator, des systèmes de refroidissement efficaces peuvent être utilisés, l'enroulement est facile (même automatiquement) et la protection de ce enroulement avec la sonde de mesure de température est simple. Tous sont de grands avantages. La sangria se trouve dans la construction du rotor, en particulier dans le choix et le montage des aimants. Les aimants en terre rare sont beaucoup plus chers que les aimants en céramique, mais lorsque de petites dimensions et de bonnes caractéristiques dynamiques sont nécessaires, comme les robots.

Un autre problème est que ces aimants sont collés de manière fiable sur le rotor.

Nous pourrions approfondir un peu plus la comparaison entre les moteurs à courant continu et brushless. Certains disent que les moteurs brushless sont des moteurs à courant continu avec commutation électronique, mais du point de vue constructif il serait plus correct d'affirmer qu'ils peuvent être des moteurs synchrones à courant alternatif, qui est la structure des machines synchrones

Ces entraînements à moteur sans charbon sont constitués d'un moteur synchrone et d'un régulateur statique (électronique) qui le nourrit, la phase d'alimentation étant associée à la position du rotor.

Dans les moteurs à courant continu, le collecteur est lié mécaniquement à l'induit, en commutant le courant du circuit selon la position.

Régulation des moteurs Bruhless

Les caractéristiques du moteur et de l'électronique de base reliées de l'extérieur peuvent être vus dans le schéma suivant de principes:

Moteurs à force électromotrice pour actionner des axes

Sur les machines à commande numérique et les systèmes de production flexibles, un moteur à force électromotrice sinusoïdale est alimenté par un convertisseur triphasé (généralement transistor).

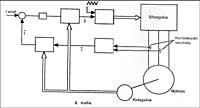

Dans la plupart des cas, un système de ces dispositifs a deux tailles de règlement. Voir figure 6.

L'intérieur est un ramollissement de courant. La constante de temps mécanique du système n'affecte pas le temps de réponse de ce fret. C'est pourquoi il est très rapide et c'est un bigal de rotation. Cela permet de maintenir l'arbre sans variations de vitesse à faible vitesse.

Dans la plupart des cas, le système est constitué d'un bigal de position.