Conception et usinage par ordinateur (CAO / CAM)

Cet article est complété dans le but de clarifier le contenu des acronymes CAO/FAO, plus connus techniquement. Comme le sujet est large et nous n'avons pas l'intention de se déplacer dans de grandes profondeurs, le processus suivi dans cette technique sera représenté étape par étape par quelques exemples.

Bien que le terme design soit mentionné ici, le CAO est actuellement limité aux dessins interactifs en deux dimensions.

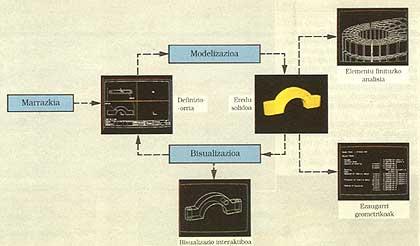

Pour bien profiter des possibilités offertes par la technologie CAO, à partir du dessin interactif il convient de suivre les étapes suivantes:

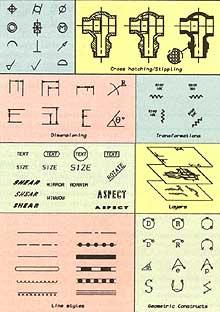

- Préparation de menus pour tables.

- Compléter le symbolisme, à la fois les symboles standard et les propres (caisses, logos, etc. ). ).

- Définir des attributs pour extraire des listes de pièces.

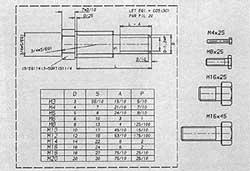

- Utiliser paramétriques pour des pièces similaires.

- Utiliser le langage graphique dans le CAO pour créer de nouvelles fonctions, effectuer des calculs, etc.

Lors de la conception du nouvel élément, il convient de le baser sur un modèle géométrique tridimensionnel.

Ce modèle géométrique tridimensionnel peut être travaillé avec du fil, de la surface ou du solide. Cela ne signifie pas qu'ils sont utilisés uniquement avec des fils, des surfaces ou des solides. Beaucoup ou la plupart du temps sont mélangés.

Dans le modèle de fil la forme du corps est représentée par les bords. Les résultats des coupes seront donc des points.

Dans les modèles de surface, on utilise le maillage et les couleurs pour exprimer la forme corporelle. L'intersection entre les surfaces ou entre la surface et le plan est généralement une ligne.

Dans les modèles solides, l'élément apparaît comme avec des couleurs. Lors de la coupe, le résultat est une surface.

Le modèle solide permet d'étudier l'image : couleurs, ombres, différents points de lumière, selles, éclats, interférences et transparences.

Un modèle tridimensionnel, superficiel ou solide, permet d'analyser ses caractéristiques physiques : surface, volume, masse, poids, centre de gravité, moment d'inertie et axes principaux d'inertie.

Si le mécanisme est étudié au lieu d'un seul élément, il est également facile d'analyser d'autres caractéristiques. Par exemple : adéquation au montage, réglages, tolérances, etc.

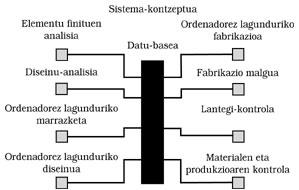

Si vous souhaitez effectuer une analyse des éléments finis (CAE), tensions apparaissant dans le modèle, distributions, déformations, etc. Une escalade est réalisée pour analyse.

Après ces trois étapes (conception conceptuelle, conception consolidée et étude de caractéristiques), nous sommes prêts à réaliser des plans ou des tirages (hard copy) de ce modèle ou élément.

Ces plans seront dessinés par un traceur ou un traceur dans lequel les vues, les mesures, les perspectives, les coupures, les détails et les bandes de matériaux que vous voulez montrer sont faites presque automatiquement.

Les progrès technologiques ont été importants, tant par l'amélioration des écrans que par la création d'imprimantes thermiques, que par la baisse des prix de ces outils, tant dans le domaine du marketing que dans la documentation technique, facilitant l'utilisation d'images réalistes.

De cette façon, nous pouvons vendre le produit avant sa fabrication et l'adapter aux besoins des clients.

MSC

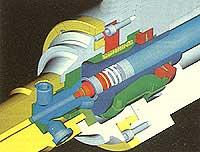

Dans le cas où il est nécessaire d'utiliser une commande numérique pour travailler, faire ou manipuler la pièce, il convient d'utiliser les données géométriques générées dans le CAO pour programmer.

Supposons que vous devez usiner cette pièce. Par conséquent, compte tenu de la géométrie de la pièce, nous devons fixer la géométrie de l'outil, les outils et les fixations, les conditions technologiques et les paramètres de la machine. Une fois cela fait, le processus sera défini en tenant compte des entrées, sorties et sauts de l'outil, des tolérances d'usinage et des différentes formes d'usinage.

Une fois que chaque opération est définie, le chemin suivi par l'outil est vérifié à travers l'écran.

Une fois l'usinage complet effectué, l'ensemble du processus sera vérifié. Effectuer les modifications appropriées, en créant de nouvelles opérations, en modifiant l'ordre et les paramètres, etc.

Dans le processus seront également établies les opérations auxiliaires: numéro de programme, interbal entre blocs, formation et arrêt de l'axe et la perceuse, fin du programme, cycles, etc.

Une fois le processus défini comme suit, le système effectue automatiquement un fichier neutre CLFILE ou APT. Ce programme neutre doit être traité pour obtenir le programme d'usinage en fonction de chaque commande et machine.

Pour communiquer le contrôle numérique de la machine et le programme déjà obtenu par l'ordinateur, le programme de gestion des communications DNC est utilisé.

Le programme DNC inclut la lecture des listes du fichier, la réception, l'envoi, la suppression ou la copie des programmes, la gestion des paramètres et outils de la machine et l'exécution du programme.

Lorsque les programmes sont grands et considérant que la mémoire de la commande numérique est petite, ce programme fonctionne de manière infinie. C'est-à-dire qu'une partie du programme est envoyée de l'ordinateur à la commande et reçoit la prochaine partie de l'ordinateur avant que ce tampon ou pile ne soit vidé pendant son exécution. De cette façon, vous pouvez réaliser un programme illimité et sans coupures.

Dans le domaine de la CAM, on recourt de plus en plus à des Systèmes experts. Nous ne citerons que quelques-unes des possibilités qu'ils nous offrent : dégrossissage automatique, apparition des lieux à traiter, pose de courbes et surfaces de contrôle, contrôle de la position relative de l'outil et sélection d'outils et paramètres technologiques.

Enfin, les informations sur le modèle géométrique utilisé dans la conception peuvent être utilisées dans les phases suivantes liées à la fabrication : essais et inspection de prototypes et contrôle de qualité.