CAD a CAM: sistemas de fabricación

No nos han sorprendido sin embargo. De hecho, hace tiempo que aprendimos a expresar los nombres de las organizaciones, especialmente por siglas, tanto de partidos políticos (HB, PNV, PSOE,...) como de empresas (FAGOR, RENFE, CAF,...) o de cualquier otra asociación (DYA, EUTG, UEU,...).

Poco a poco, además de las abreviaturas, cada vez más las siglas contienen definiciones completas de nuevos objetos. Por ejemplo, se ha bautizado un nuevo impuesto como IVA (Impuesto sobre el Valor Añadido), una enfermedad como SIDA (Síndrome de Inmunodeficiencia Adquirida). La creación de nuevas palabras resulta difícil para la sociedad moderna.

Sin embargo, todavía nos queda mucho por hacer. En la actualidad, en cualquier periódico de Inglaterra podemos leer líneas como: "The PM toki the MPs that any PC for VIPs should incluído de IDs in thei CVs". Escuchando en la radio, el efecto es aún más enigmático. Y si nos fijamos en el vocabulario de las siglas que no hay en ninguna parte, encontramos que PM Prime Minister, MP Member of Parliament, PC Policeman, VIP Very Important Person, ID Identity Card y CV Curriculum Vitae. Para entonces, sin embargo, nos habríamos dado cuenta de que se están dando las noticias del tiempo, ¡y para la próxima, claro!

El lector despierto puede decir que no es posible escuchar este tipo de frases, argumentando que en el Reino Unido no hay ningún Documento de Identidad. Y es cierto, por el momento, pero esto hace aún más terrorífica la inundación de siglas: ¡el objeto ha sido bautizado antes de nacer!

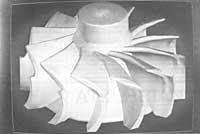

Así en la vida ordinaria, qué no se puede esperar del mundo tecnológico, donde cada artículo lanza un nuevo concepto simpático. En pocos años, en el campo de la ingeniería, el CAD (Computer Aided Design), el diseño asistido por ordenador, y el CAM (Computer Aided Manufacturing), la fabricación asistida por ordenador, se han convertido en palabras de la vida cotidiana. Y los conceptos que inicialmente fueron abstractos se han hecho realidad en la actualidad. Por ejemplo, cuando hablamos de CAD, ya no tenemos en mente la imagen inexacta de un programa de ordenador. Volvemos a unirnos con la pantalla, el ratón y la tabla gráfica, que por su flexibilidad se han convertido en un éxito en el mercado de sistemas CAD.

CAE (Computer Aided Engineering), ingeniería asistida por ordenador, de alguna manera, siendo un concepto complementario a los dos anteriores, CIM (Computer Integrated Manufacturing) desearía implantar la fabricación integrada por ordenador del sistema CAE durante todo el proceso de fabricación.

Una vez fijadas estas operaciones se puede proceder a la selección de las herramientas más adecuadas para llevarlas a cabo. Entre los factores determinantes de la selección (ATS) destacan las dimensiones del volumen, el material de la herramienta o pieza y los criterios económicos producidos por las restricciones que limitan el proceso de corte. El análisis de estas últimas es función de la CTP, por lo que también se sirve de los ATS CTP.

Así, la determinación de los tres elementos que intervienen en el proceso de corte (es decir, la pieza, la máquina y la herramienta) permite culminar el cálculo de las condiciones óptimas de corte. El objetivo del paquete de tecnología de corte es conseguir velocidades de corte, profundidades y avances óptimos, es decir, condiciones de corte que den lugar a la operación más económica. Este módulo complementa el espacio de la CAM. Para ello se procede al análisis de la mayoría de las restricciones del proceso.

Estas restricciones están constituidas por las características de la máquina, el material de la pieza y la propia herramienta. En cuanto a la máquina, se puede mencionar su potencia, los límites de velocidad y los amasados de la pieza y herramienta. El material y la forma de la pieza delimitan su rigidez y por tanto su inclinación. Otro tanto se puede decir de la herramienta. El material de la herramienta fija además la fuerza máxima para romper y su geometría establece límites de profundidad y avance. El resultado de este módulo determina además la ruta de la herramienta.

Toda la información relativa al proceso de corte se almacenará en un fichero. Cada registro de este fichero guarda la posición de la herramienta y las condiciones de corte. Un postprocesador (PP) convertirá esta información en una instrucción de control numérico correspondiente a la máquina exacta, siendo el mecanizado de la pieza el siguiente paso.

Como ya se ha indicado, al estar todos los módulos conectados entre sí, bastaría con introducir la geometría de la pieza para, una vez realizado todo el procedimiento de forma automática, obtener la lista de instrucciones de control numérico. Por otra parte, dado que la fiabilidad de los resultados de estos programas se basa en los datos introductorios, sobre todo en aquellos parámetros que determinan el comportamiento de los materiales (que no siempre son lo suficientemente rigurosos), el usuario del programa podría rechazar los resultados producidos automáticamente por el programa, como consecuencia de la inexactitud mencionada.

En este caso, utilizando datos de su experiencia, puede dar los mismos pasos que realiza el programa de forma manual, siempre con facilidad para realizar cálculos rápidos del ordenador. De esta forma se puede completar la ruta paralela al sistema mencionado, donde el propio usuario determina la planificación de procesos y la selección de herramientas y condiciones de corte.

Esta es la aproximación a la realidad que se esconde tras las siglas que cada día publica la ingeniería mecánica, en la que sólo hemos conseguido confirmar las reticencias mencionadas al principio: ¡hemos llegado a descubrir que las siglas, además de las instituciones, los impuestos, las definiciones y los oficios, disfrazan a otras siglas! Porque, al fin y al cabo, la pregunta qué es CAD/ CAM, siendo terrible, tiene una única respuesta correcta: GI/CAPP/ATS/CTP/PP.

En el marco de la CAE también se ha iniciado el desarrollo y la proliferación de programas de ordenador denominados sistemas de fabricación orientados a la automatización e integración de cada etapa del proceso de fabricación. Estos sistemas tienen una base tecnológica cada vez más amplia que les permite obtener resultados más fiables.

Los estudios de comprensión del proceso de corte, foco de la fabricación de piezas por arranque de viruta, se han producido desde el momento en que este proceso alcanzó la escala industrial, con el objetivo de obtener las condiciones óptimas del proceso. El desarrollo de herramientas y materiales de pieza, como la creciente rigidez de la estructura de máquinas, ha provocado el avance de la zona de las condiciones de corte, haciendo posible situaciones que antaño eran imposibles.

Pero el avance, además del ámbito de los materiales, se ha producido en el procedimiento de fabricación. Aquí se ubican los sistemas CAD/CAM mencionados.

A lo largo de la fabricación de una pieza se suelen seguir unos pasos o etapas concretas que nos llevan del diseño a la realización de la pieza. El objetivo del sistema de fabricación es dar estos pasos con ordenador. Cada etapa se organiza en un módulo y la salida de uno complementa la entrada del siguiente.

En todo proceso de fabricación intervienen tres elementos: máquinas, herramientas y piezas. Una vez entregada la máquina y realizado el diseño de la pieza, se pueden distinguir cinco etapas o etapas a lo largo del proceso de fabricación por arranque de viruta, que completarán el diseño de la pieza y el puente hasta su realización:

- Introducción a la geometría. (GI Geometry Input) Planificación de

- Postprocesador. (PP Post Pro-cessor)

procesos. (CAPP Compu-ter Aided Process Planning) Selección de

herramientas. (ATS Auto-matic Tool Selection) Tecnología de

corte. (CTP Cutting Technology Package) ,

Por tanto, una vez realizada la geometría de la pieza (su diseño), se accede al ordenador. El módulo de introducción geométrica GI es, en definitiva, un sistema de CAD adaptado para el tipo de pieza a fabricar. Junto a la pieza hay que definir la pieza en bruto, ya que la comparación de ambos elementos producirá el volumen a montar.

La incidencia de la esponjamiento abordará el módulo conocido como planificación de procesos. Su función principal consiste en determinar las operaciones a realizar en el volumen de arranque y los campos correspondientes. Además, deberá desempeñar otro papel importante: fijar el orden en el que deben llevarse a cabo las operaciones, en función de criterios económicos y tolerancias de la pieza. Así, el CAPP combina CAD y CAM, ya que utiliza elementos de ambos conceptos.