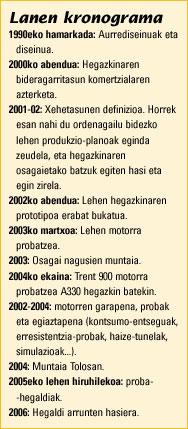

Airbus A380a, combustible do ceo

Dous motores a elixir

Dependendo da opción que realicen as empresas que adquiran o avión, o A380 poderá transportar dous tipos de motores, un de Rolls Royce e outro de General Electric e Prat Whitney GP7000 Alliance. A empresa ITP de Zamudio colabora con Rolls Royce na fabricación do motor Trent 900.

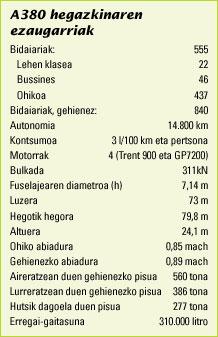

Quedan dous anos para que comecen os voos dos avións A380 de Airbus. Con todo, Airbus xa recibiu encargos paira realizar máis de 110 A380. Non é de estrañar, xa que todos os expertos considérano substituto do Boeing 747.

Puxéronlle o seguinte cartón de presentación: “Avión A380: Terá capacidade paira transportar a 550 persoas, será tan rápido como seguro, consumirá moito menos combustible e case non contaminará o medio ambiente e cubrirá o aumento da demanda de viaxar en avión”. Por suposto, son palabras dos mandos de Airbus. Con todo, está claro que a coroa real aérea cambiará de memoria: O boeing 747 deberá entregalo ao A380.

O novo Rei presentarase con numerosas novidades de moi diversa índole. O deseño será novo, pero manteranse as características dos avións de Airbus. É dicir, o xigante de tres plantas, paira dous pasaxeiros e o subxacente paira cargar, terá una serie de características que tiñan os avións pequenos. Por tanto, a cabina dos pilotos, os procedementos de pilotaxe do avión e as sensacións serán similares. Isto significa que os pilotos non necesitarán grandes cursos de formación.

En materiais, o novo avión tamén achega novidades. O A380 será maior que os avións actuais, pero terá menos peso e mellor aerodinámica. Isto evitará o traballo previo dos motores, o que reducirá o uso de combustibles, reducirá as emisións á atmosfera e permitirá voar máis barato.

O Glare será o material máis revolucionario que trae o A380. O material Glare está formado por finas capas de aluminio e fibras de vidro intercaladas. Este material é máis esponjoso que o aluminio, de menor compacidad e peso, pero máis resistente e duradeiro. Durante a realización dos tests gretouse una lámina de glare, que tras completar miles de ciclos de voo non aumentou a fisura. Tamén reaccionou mellor ante a corrosión e o lume que ante os materiais convencionais.

O novo avión consta de numerosas pezas de fibra de carbono reforzada, como a caixa sur que unirá as ás e o fuselaje é de fibra de carbono. Si realizouse coa mellor aliaxe de aluminio, tería un peso de tonelada e media máis. A caixa paira a lema que conduce o avión tamén se fabricará con este material. O 40% da estrutura e das pezas realizaranse con fibras de carbono, aliaxes metálicas lixeiras e termoplásticas.

Coma se a perda de peso converteuse nunha obsesión, ademais de buscar materiais máis lixeiros, os deseñadores do novo avión de Airbus realizaron outros esforzos. Un deles foi levar o centro de gravidade do avión cara atrás. Con este cambio, gañaron 40 metros cadrados de chan paira o estabilizador vertical e o seu correspondente peso, sen perder por suposto a estabilidade.

Os cambios nos sistemas hidráulicos tamén supuxeron un menor peso dos avións. Debido á maior presión destes sistemas, os tubos e compoñentes hidráulicos paira conseguir a potencia requirida polo avión serán menores e menores. Os avións militares levan tempo usando estes sistemas de presión e xa demostraron que, a pesar de estar baixo a influencia da presión, os fluídos non se danan. Despois de todos os cambios, o A380 terá 240 toneladas de peso, 10-15 toneladas menos que o 747.

Ademais de ter un menor peso, tívose en conta a seguridade e a estabilidade. O novo avión terá catro sistemas de voo. O avión poderá ser controlado por calquera deles, polo que si falla algún sistema, o resto permanecerán aí.

Os autores do A380 estenderon o respecto ao medio ambiente a catro ventos. Din que poderá transportar máis pasaxeiros pero sacando menos ruído e emitindo menos emisións á atmosfera.

A redución do ruído é consecuencia da nova xeración de motores, o deseño das ás e a tecnoloxía e deseño do tren de aterraxe. Isto permitirá ao avión respectar todos os límites de ruído. Durante a súa estancia no chan, o A380 desprazarase con dous motores, en lugar do catro, co que se reduce o ruído.

A redución da atmosfera débese á diminución do consumo de combustible. E é que este avión vai necesitar 3 litros de combustible por cada 100 quilómetros e pasaxeiro, o menor consumo que tiveron até a data os avións utilizados en viaxes longas.

Una das dúbidas máis importantes que xorden na construción dos seus grandes avións é a relativa aos aeroportos, xa que non todos son capaces de coller avións de calquera tamaño. Por iso, antes do seu deseño, os técnicos de Airbus traballaron con 60 aeroportos internacionais. En consecuencia, o A380 é compatible coas instalacións de moitos aeroportos actuais. Ten grandes ás, pero iso é máis una vantaxe que un inconveniente. Por iso, e debido á potencia dos novos motores, pode utilizar pistas relativamente curtas de despegamento e aterraxe. Tamén lle axuda o tren de aterraxe de 20 rodas principal, xa que a pegada que deixa o avión é equivalente a varios avións actuais, sinal de que o peso se distribúe ben en vinte rodas.

O número de pasaxeiros que pode transportar o A380 tamén provocou a colaboración entre os aeroportos e Airbus. Necesítanse grandes salas de espera paira 550 persoas. O sistema de evacuación das 16 saídas de emerxencia tamén é consecuencia directa do número de pasaxeiros.

Innovación de procesos

Como é evidente, o A380 de Airbus será un avión grande e novo baseado en pequenos cambios. Estas pequenas adaptacións supuxeron non só a renovación do avión, senón tamén a renovación do seu proceso de fabricación. Una das principais novidades é a propia organización do traballo. Ao redor de 6.000 persoas traballan co novo avión. Paira poder coordinar o traballo de tantas persoas implantouse un sistema en liña. Dado que os datos están en mans dos participantes no proxecto, os cambios pódense realizar de forma máis rápida, paso a paso, paira evitar sorpresas cando se inicien os traballos de montaxe.

O xigante está a construír con novas técnicas de fabricación. Algúns deles deron moi bo resultado e xa se incorporaron aos procesos de fabricación doutros avións. A soldadura por fai láser pode ser un bo exemplo. Até o momento, varios tramos do fuselaje uníanse mediante remaches, pero no caso do A380 está a traballarse na soldadura por feixe de láser. Ademais de reducir o peso, con esta técnica únense as partes do avión máis rapidamente que cos remaches, diminuíndo o risco de fisuras.

Debido ao tamaño do avión, algunhas das persoas que traballan tiveron que realizar algúns cambios nas súas instalacións e realizar novas instalacións. Destacan os de Tolosa e Hamburgo, onde se realizarán as últimas montaxes.

En Tolosa, cerca do aeroporto de Blagnac, estaban a finalizar en decembro as instalacións cunha superficie de 50 hectáreas. Alí realizaron, entre outros, os campos de probas estáticas e a montaxe final. A zona ten una lonxitude de 490 metros, una anchura de 250 metros e una altura de 46 metros, o que equivale a 20 campos de fútbol. Preto deste lugar construíuse un edificio de 19.000 metros cadrados paira acoller o simulador da cabina A380 e outros sistemas.

En Hamburgo comezouse a acondicionar una superficie de 140 hectáreas en novembro de 2001. O edificio principal, hangar de montaxe, inaugurouse en maio do ano pasado. O edificio ten 228 metros de lonxitude, 120 metros de anchura e 23 metros de altura. Aquí móntanse a parte dianteira e traseira do fuselaje e os sistemas básicos de voo. Tamén se construíron novos edificios en Gales, hangares en Xetafe e Puerto Real, talleres en Nantes, Saint Nazaire…

O transporte deu aos de Airbus tantos quebradizos de cabeza como a construción de novos edificios. A montaxe final realizarase en Tolosa. Alí formarán o avión xigante, pero moitas das partes que se deben levar son demasiado grandes paira os medios de transporte habituais e tiveron que inventar novas, como as gabarras especiais. As partes do avión levarán por mar, estrada e río. Cando o avión complétase co puzzle dos episodios, percorrerá os ceos de alí e de aquí, realizando longas rutas.

O motor 900 é o último da familia dos motores Trent de Rolls Royce. A primeira cría desta familia de motor, o motor Trent 700, naceu fai 25 anos. As creacións posteriores baseáronse nas súas características. A familia Rolls Royce foi un éxito, xa que se fixeron miles. Segundo os británicos, estes motores conseguiron gañar o 80% dos que entraron na competición de compra.

O novo motor deseñado por Rolls Royce ten tres eixos: o de alta presión, o intermedio e o de baixa presión. En ITP fabrican una turbina de baixa presión que soporta a menor presión e temperatura no interior do motor. The turbine at baixa pressure moves the turbine through a pivote. A turbina ten un diámetro de dous metros, dividida en cinco etapas que conforman os álabes e a estrutura fixa, aínda que é menor que a do motor GP7000, que ten seis etapas.

O motor Trent 900 baséase en tres eixos. Segundo o enxeñeiro de ITP Bittor Olabarria, este motor aúna baixo peso e alta eficiencia á vez, “con baixo consumo, baixo custo e baixo ruído”. A montaxe completa dos motores realízase no propio Rolls Royce, en Gran Bretaña, e ITP xa comezou a dar pasos na fabricación das turbinas deste motor. As pezas das turbinas realizaranse en Zamudio paira a súa posterior montaxe en Ajalvir de Madrid. ITP deberá entregar as turbinas no Rolls Royce, no Derby inglés, que é o encargado de entregalas.

Segundo Olabarria, en calquera motor o peso é un factor moi importante e nalgúns casos pode chegar a ter límites. A versión máis pesada do motor Trent ten uns 5.900 quilos, mentres que o motor de General Electric e Pratt Whitney ten 100 quilos máis. Con todo, o motor GP 7000 de General Electric e Pratt Whitney ten outras características favorables. “Isto é un motor de dous eixos, polo que pode ser máis económico e, en teoría, necesita menos mantemento”.

A relación eficiencia/consumo do motor tamén di moito a favor ou en contra dun motor, pero o límite real no desenvolvemento dun motor é o ruído. “Un motor pode ter maior ou menor consumo, mellor ou peor eficiencia e evolucionará ou retrocederá co que ten. Coa conta de ruído non hai marxe. As restricións son cada vez máis numerosas e as limitacións que se impoñen non poden ser superadas. Paira achegarnos a estes obxectivos tivemos que utilizar novas tecnoloxías”.

Os Rolls Royce conseguiron reducir o ruído aumentando o diámetro da turbina en 13 centímetros, reducindo así a velocidade de saída do gas e provocando o ruído do motor. Ao ser o motor Trent 900 de Rolls Royce, tamén é responsable do ruído que pode xerar o motor. Con todo, tamén tiveron que colocar as súas pedras en ITP. “Como se comentou anteriormente, desde o punto de vista do ruído, os avións teñen grandes limitacións. Nós tamén fixemos esforzos paira reducir o ruído e introducilo nos límites, aínda que a parte menos ruidosa dos motores sexa a mesma turbina. O compoñente máis ruidoso é o ventilador dianteiro”.

Paira poder facer a turbina tiveron que facer cousas novas, traballar en equipo e superar retos. “Una delas corresponde á aerodinámica da turbina, xa que realizamos un deseño aerodinámico 3D para que o motor sexa máis eficiente. Realizáronse importantes cambios no deseño: optimización de discos, carcasa, refrixeración, rodamientos da estrutura, etc. Debido a que a temperatura á entrada da turbina é de 1.000ºC, tivéronse que empregar aliaxes de níquel. A maioría dos materiais foron fundidos e forxados con esixentes requirimentos de calidade. A mecanización destes materiais non é fácil, nin a soldadura nin o conformado, debido a que as tolerancias por peso son moi pequenas. Tivemos que realizar numerosas investigacións e desenvolvementos”.

A pesar da importancia destes detalles, segundo Bittor Olabarria, o maior reto paira ITP foi o tamaño dos compoñentes do novo motor, xa que os criterios utilizados nas turbinas que se realizaron até o momento eran ou non sabían. Non se sabe até probalo e así se abordou en ITP.

O mecanizado e fabricación de discos de turbina, soportes traseiros, carcasa da turbina, álabes estáticos, rodamientos paira soportar a estrutura e outros compoñentes realizouse por primeira vez en Zamudio. Paira poder facer as pezas tiveron que comprar máquinas, aprender a usalas, e aprender a facer os ingredientes. O proceso ten máis dificultades das que parece. “Nos compoñentes da aviación as tolerancias son moi importantes e difíciles, xa que o material que utilizamos, ademais de lixeiro, é duro. Por tanto, tivemos que realizar un traballo de mecanizado moi fino, mellorando e afinando o proceso de fabricación”.