Airbus A380a, carburant du ciel

Deux moteurs au choix

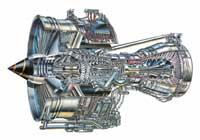

Selon l'option des entreprises qui achètent l'avion, l'A380 peut transporter deux types de moteurs, l'un de Rolls Royce et l'autre de General Electric et Prat Whitney GP7000 Alliance. La société ITP de Zamudio collabore avec Rolls Royce dans la fabrication du moteur Trent 900.

Il reste deux ans pour les vols Airbus A380. Airbus a déjà reçu des commandes pour plus de 110 A380. Ce n'est pas surprenant, puisque tous les experts le considèrent comme un substitut au Boeing 747.

Vous avez mis la carte de visite suivante: “A380 avion: Il aura la capacité de transporter 550 personnes, sera aussi rapide que sûr, consommera beaucoup moins de carburant et ne polluera presque pas l’environnement et couvrira l’augmentation de la demande de voyager en avion». Bien sûr, ce sont les mots des commandes Airbus. Cependant, il est clair que la couronne aérienne réelle changera de mémoire: Le boeing 747 doit être livré à l'A380.

Le nouveau Roi sera présenté avec de nombreuses nouveautés de nature très diversifiée. Le design sera nouveau, mais les caractéristiques des avions Airbus seront préservées. Autrement dit, le géant à trois étages, pour deux passagers et le sous-jacent à charger, aura un certain nombre de caractéristiques qui avaient de petits avions. Par conséquent, la cabine des pilotes, les procédures de pilotage de l'avion et les sensations seront similaires. Cela signifie que les pilotes n'auront pas besoin de grands cours de formation.

Dans les matériaux, le nouvel avion apporte également des nouveautés. L'A380 sera plus grand que les avions actuels, mais il aura moins de poids et une meilleure aérodynamique. Cela évitera le travail préalable des moteurs, ce qui réduira l'utilisation de combustibles, réduira les émissions dans l'atmosphère et permettra de voler moins cher.

Le Glare sera le matériau le plus révolutionnaire qui apporte l'A380. Le matériau Glare est constitué de fines couches d'aluminium et de fibres de verre intercalées. Ce matériau est plus moelleux que l'aluminium, moins compact et plus lourd, mais plus résistant et durable. Pendant les tests, un film de glare a été fissuré, qui n'a pas augmenté la fissure après des milliers de cycles de vol. Il a également réagi mieux à la corrosion et au feu qu'aux matériaux conventionnels.

Le nouvel avion se compose de nombreuses pièces de fibre de carbone renforcée, comme la boîte sud qui reliera les ailes et le fuselage est en fibre de carbone. Si elle avait été réalisée avec le meilleur alliage d'aluminium, elle aurait un poids de tonne et demi plus. La boîte pour la devise qui conduit l'avion sera également fabriqué avec ce matériau. 40% de la structure et des pièces seront réalisées avec des fibres de carbone, des alliages métalliques légers et thermoplastiques.

Comme si la perte de poids était devenue une obsession, en plus de chercher des matériaux plus légers, les concepteurs du nouvel avion Airbus ont fait d'autres efforts. L'un d'eux a été de ramener le centre de gravité de l'avion. Avec ce changement, ils ont gagné 40 mètres carrés de sol pour le stabilisateur vertical et son poids correspondant, sans perdre bien sûr la stabilité.

Les changements dans les systèmes hydrauliques ont également entraîné une réduction du poids des avions. En raison de la pression accrue de ces systèmes, les tubes et composants hydrauliques pour obtenir la puissance requise par l'avion seront mineurs et mineurs. Les avions militaires utilisent depuis longtemps ces systèmes de pression et ont déjà montré que, malgré l'influence de la pression, les fluides ne sont pas endommagés. Après tous les changements, l'A380 aura 240 tonnes de poids, 10-15 tonnes de moins que le 747.

En plus d'avoir moins de poids, la sécurité et la stabilité ont été prises en compte. Le nouvel avion aura quatre systèmes de vol. L'avion peut être contrôlé par l'un d'eux, donc si aucun système échoue, le reste restera là.

Les auteurs de l'A380 ont étendu le respect de l'environnement à quatre vents. Ils disent qu'il pourra transporter plus de passagers mais en retirant moins de bruit et en émettant moins d'émissions dans l'atmosphère.

La réduction du bruit est la conséquence de la nouvelle génération de moteurs, la conception des ailes et la technologie et la conception du train d'atterrissage. Cela permettra à l'avion de respecter toutes les limites de bruit. Lors de votre séjour au sol, l'A380 se déplacera avec deux moteurs, au lieu des quatre, ce qui réduit le bruit.

La réduction de l'atmosphère est due à la diminution de la consommation de carburant. Et c'est que cet avion va avoir besoin de 3 litres de carburant pour chaque 100 kilomètres et passager, la moindre consommation qu'ils ont eu à ce jour les avions utilisés dans les longs voyages.

L'un des doutes les plus importants qui surgissent dans la construction de ses grands avions est celui concernant les aéroports, car ils ne sont pas tous capables d'attraper des avions de toute taille. C'est pourquoi, avant leur conception, les techniciens d'Airbus ont travaillé avec 60 aéroports internationaux. Par conséquent, l'A380 est compatible avec les installations de nombreux aéroports actuels. Il a de grandes ailes, mais c'est plus un avantage qu'un inconvénient. Ainsi, et en raison de la puissance des nouveaux moteurs, vous pouvez utiliser des pistes relativement courtes de décollage et d'atterrissage. Le train d'atterrissage de 20 roues principal vous aide également, car l'empreinte laissée par l'avion est équivalente à plusieurs avions actuels, signe que le poids est bien réparti sur vingt roues.

Le nombre de passagers pouvant transporter l'A380 a également provoqué la collaboration entre les aéroports et Airbus. De grandes salles d'attente sont nécessaires pour 550 personnes. Le système d'évacuation des 16 sorties d'urgence est également une conséquence directe du nombre de passagers.

Innovation de processus

L'A380 d'Airbus sera évidemment un avion grand et nouveau basé sur de petits changements. Ces petites adaptations ont supposé non seulement la rénovation de l'avion, mais aussi la rénovation de son processus de fabrication. L'une des principales nouveautés est l'organisation du travail elle-même. Environ 6.000 personnes travaillent avec le nouvel avion. Pour coordonner le travail de tant de personnes, un système en ligne a été mis en place. Étant donné que les données sont entre les mains des participants au projet, les modifications peuvent être effectuées plus rapidement, étape par étape, pour éviter des surprises lors du démarrage des travaux de montage.

Le géant construit avec de nouvelles techniques de fabrication. Certains d'entre eux ont donné de très bons résultats et ont déjà rejoint les processus de fabrication d'autres avions. Le soudage par faisceau laser peut être un bon exemple. Jusqu'à présent, plusieurs tronçons du fuselage étaient reliés par rivets, mais dans le cas de l'A380 on travaille sur le soudage par faisceau laser. En plus de réduire le poids, cette technique unit les parties de l'avion plus rapidement qu'avec les rivets, diminuant le risque de fissures.

En raison de la taille de l'avion, certaines personnes qui travaillent ont dû faire quelques changements dans leurs installations et effectuer de nouvelles installations. Soulignons ceux de Toulouse et Hambourg, où les derniers montages seront réalisés.

À Toulouse, près de l'aéroport de Blagnac, les installations d'une superficie de 50 hectares étaient achevées en décembre. Ils y ont réalisé, entre autres, les champs de tests statiques et le montage final. La zone a une longueur de 490 mètres, une largeur de 250 mètres et une hauteur de 46 mètres, ce qui équivaut à 20 terrains de football. Près de cet endroit a été construit un bâtiment de 19 000 mètres carrés pour accueillir le simulateur de cabine A380 et d'autres systèmes.

Une superficie de 140 hectares a été aménagée à Hambourg en novembre 2001. Le bâtiment principal, hangar de montage, a été inauguré en mai de l'année dernière. Le bâtiment a 228 mètres de long, 120 mètres de large et 23 mètres de haut. Ici sont montés la partie avant et arrière du fuselage et les systèmes de base de vol. De nouveaux bâtiments ont également été construits au Pays de Galles, hangars à Getafe et Puerto Real, ateliers à Nantes, Saint Nazaire…

Le transport a donné à ceux d'Airbus autant de casseroles de tête que la construction de nouveaux bâtiments. Le montage final aura lieu à Tolosa. Là ils formeront l'avion géant, mais plusieurs des parties à transporter sont trop grandes pour les moyens de transport habituels et ont dû inventer de nouvelles, comme les péniches spéciales. Les parties de l'avion seront transportées par la mer, la route et la rivière. Lorsque l'avion est complété par le puzzle des épisodes, il parcourra les cieux de là et d'ici, en effectuant de longues routes.

Le moteur 900 est le dernier de la famille des moteurs Trent de Rolls Royce. Le premier élevage de cette famille de moteur, le moteur Trent 700, est né il y a 25 ans. Les créations ultérieures ont été basées sur leurs caractéristiques. La famille Rolls Royce a été un succès, car des milliers ont été faites. Selon les Britanniques, ces moteurs ont réussi à gagner 80% de ceux qui sont entrés dans la compétition d'achat.

Le nouveau moteur conçu par Rolls Royce a trois axes: haute pression, intermédiaire et basse pression. Chez ITP, ils fabriquent une turbine basse pression qui supporte la moindre pression et température à l'intérieur du moteur. The turbine at baja pressure moves the turbine through a pivot. La turbine a un diamètre de deux mètres, divisé en cinq étapes qui composent les aubes et la structure fixe, même si elle est inférieure à celle du moteur GP7000, qui a six étapes.

Le moteur Trent 900 est basé sur trois axes. Selon l'ingénieur d'ITP Bittor Olabarria, ce moteur combine un faible poids et une grande efficacité à la fois, « avec une faible consommation, un faible coût et un faible bruit ». Le montage complet des moteurs se fait sur Rolls Royce lui-même, en Grande-Bretagne, et ITP a déjà commencé à prendre des mesures dans la fabrication des turbines de ce moteur. Les pièces des turbines seront réalisées à Zamudio pour un montage ultérieur à Ajalvir de Madrid. ITP devra livrer les turbines dans le Rolls Royce, dans le Derby anglais, qui est chargé de les livrer.

Selon Olabarria, dans n'importe quel moteur le poids est un facteur très important et dans certains cas il peut arriver à avoir des limites. La version la plus lourde du moteur Trent a environ 5.900 kilos, tandis que le moteur de General Electric et Pratt Whitney a 100 kilos de plus. Cependant, le moteur GP 7000 de General Electric et Pratt Whitney a d'autres caractéristiques favorables. «C’est un moteur à deux axes, il peut donc être plus économique et, en théorie, nécessiter moins d’entretien.»

Le rapport efficacité/consommation du moteur dit aussi beaucoup pour ou contre un moteur, mais la limite réelle dans le développement d'un moteur est le bruit. « Un moteur peut avoir une consommation plus ou moins élevée, une meilleure ou pire efficacité et évoluera ou reculera avec ce qu’il possède. Avec le compte de bruit il n'y a pas de marge. Les restrictions sont de plus en plus nombreuses et les limitations imposées ne peuvent être surmontées. Pour atteindre ces objectifs, nous avons dû utiliser de nouvelles technologies. »

Les Rolls Royce ont réussi à réduire le bruit en augmentant le diamètre de la turbine de 13 centimètres, réduisant ainsi la vitesse de sortie du gaz et provoquant le bruit du moteur. Étant le moteur Trent 900 de Rolls Royce, il est également responsable du bruit qui peut générer le moteur. Cependant, ils ont également dû placer leurs pierres sur ITP. « Comme mentionné précédemment, du point de vue du bruit, les avions ont de grandes limites. Nous avons également fait des efforts pour réduire le bruit et l'introduire dans les limites, même si la partie la moins bruyante des moteurs est la même turbine. Le composant le plus bruyant est le ventilateur avant.»

Pour faire de la turbine, ils ont dû faire de nouvelles choses, travailler en équipe et surmonter les défis. « L’une d’elles correspond à l’aérodynamique de la turbine, car nous avons réalisé une conception aérodynamique 3D pour rendre le moteur plus efficace. Des modifications importantes ont été apportées à la conception : optimisation des disques, boîtier, refroidissement, roulements de structure, etc. Parce que la température à l'entrée de la turbine est de 1.000ºC, on a dû employer des alliages de nickel. La plupart des matériaux ont été fondus et forgés avec des exigences de qualité exigeantes. La mécanisation de ces matériaux n'est pas facile, ni le soudage ni le formage, car les tolérances de poids sont très petites. Nous avons dû entreprendre de nombreuses recherches et développements ».

Malgré l'importance de ces détails, selon Bittor Olabarria, le plus grand défi pour ITP a été la taille des composants du nouveau moteur, car les critères utilisés dans les turbines qui ont été faites jusqu'à présent étaient ou ne savaient pas. On ne le sait pas jusqu'à ce qu'il ait été testé et ainsi abordé dans ITP.

L'usinage et la fabrication de disques de turbine, de supports arrière, de carcasse de turbine, d'aubes statiques, de roulements pour supporter la structure et d'autres composants ont été réalisés pour la première fois à Zamudio. Pour pouvoir faire les pièces ont dû acheter des machines, apprendre à les utiliser, et apprendre à faire les ingrédients. Le processus a plus de difficultés qu'il n'y paraît. « Dans les composants de l’aviation, les tolérances sont très importantes et difficiles, car le matériel que nous utilisons, en plus de léger, est dur. Nous avons donc dû réaliser un travail d’usinage très fin, en améliorant et en affinant le processus de fabrication.»