La loca carrera de la producción de chips

Casi todos los dispositivos electrónicos actuales necesitan, para funcionar, al menos un chip o circuito integrado. Para poder hacer cosas cada vez más complejas que hacen estos aparatos, los chips deben ser cada vez más potentes y su producción es cada vez más complicada, hasta el punto de que en los últimos años la producción de chips está en manos de muy pocas empresas y países. Y en los últimos años la pandemia, los conflictos geopolíticos o los desastres naturales han tenido una gran influencia en la disponibilidad y precio de los chips. Para evitar que esto o lo peor vuelva a ocurrir, el mundo entra en una loca carrera para extender la producción de chips a más países.

Estamos rodeados de aparatos electrónicos como televisores, ordenadores o teléfonos móviles, y muchos otros tienen algún componente electrónico. Los circuitos electrónicos iniciales contenían diodos, resistencias, condensadores, transistores, etc. soldados en una placa de circuito impreso, como siguen siendo los circuitos electrónicos de algunos dispositivos que cumplen funciones simples. Sin embargo, los más utilizados en la actualidad son los denominados chips o circuitos integrados (circuitos electrónicos miniaturizados realizados en algún material semiconductor, normalmente silicio) y, principalmente, los del tipo MOS, formados por un montón de pequeños transistores tipo MOSFET. Existen diferentes tipos de chips o circuitos integrados, tales como microprocesadores (principal componente y controlador de los ordenadores), memorias, microcontroladores (componentes principales del ordenador, es decir, microprocesador y memoria en un solo chip), GPUs (unidades de procesamiento de gráficos), ASICs (circuitos integrados para aplicaciones concretas), SoC (un ordenador completo, incluidos periféricos, en un solo chip).

Más poderoso, más necesario, más difícil

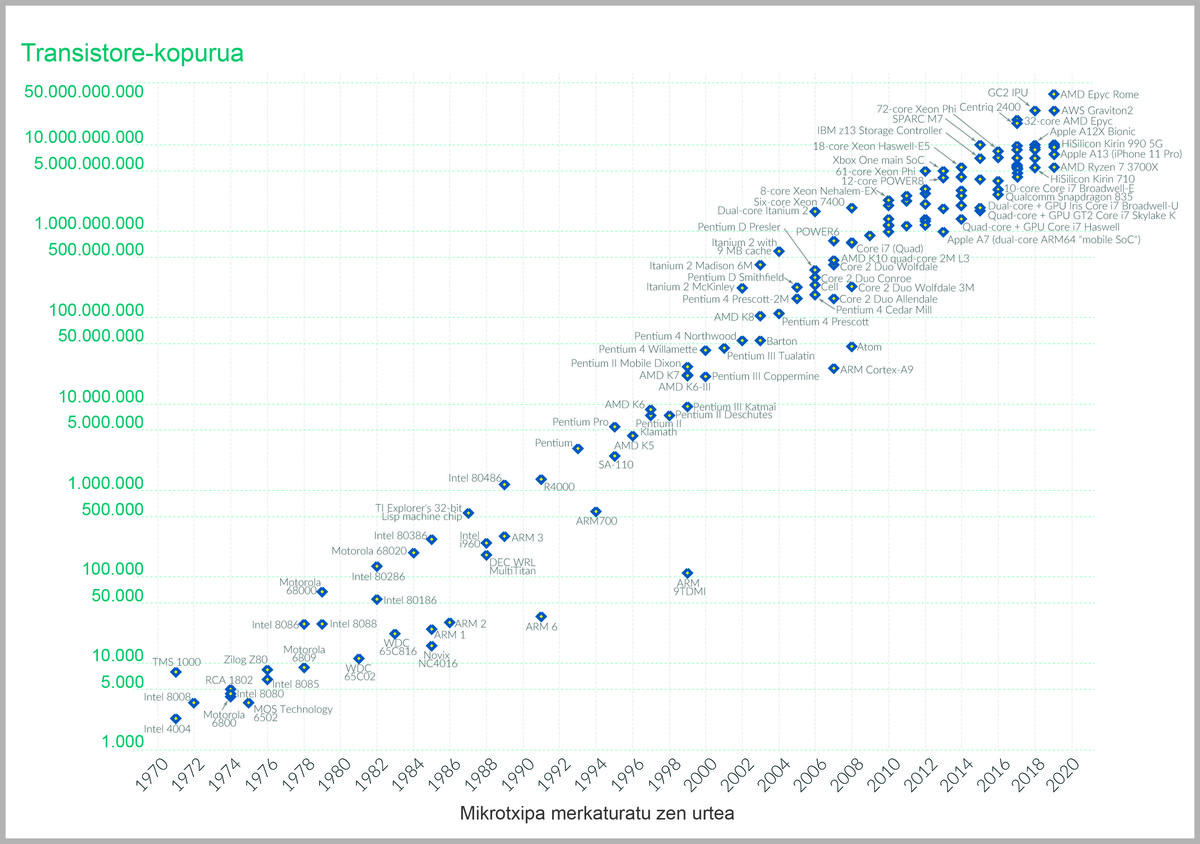

Desde la aparición de los chips tipo MOS, los avances tecnológicos en su producción han permitido que los transistores MOSFET sean cada vez más pequeños y, por lo tanto, se incorporen cada vez más transistores a los chips del mismo tamaño, permitiendo así que los chips realicen tareas más complejas y más rápidas. Este avance tecnológico ha seguido la llamada ley de Moore: Gordon Moore, fundador de la empresa Intel, dijo en 1965 que el número de chips transistores se duplicaría cada año y en 1975 lo corrigió diciendo que se duplicaría cada dos años. Y aunque es una proyección de futuro basada en la observación empírica de tendencias pasadas que la ley, y aunque se dice desde hace tiempo que a medida que nos acercamos al límite del tamaño molecular va a ser cada vez más difícil su cumplimiento, de momento sigue sorprendentemente llenándose casi 50 años después, como podemos observar en el gráfico (se encuentra a escala logarítmica, por lo que el crecimiento real es exponencial en lugar de lineal).

Y la necesidad de chips de mayor potencia se ha ido incrementando en el mismo o en mayor grado: todos hemos sido testigos de la asombrosa evolución que han experimentado los ordenadores y los teléfonos móviles, que sin la evolución de los chips no hubiera sido posible; la evolución y los logros de los últimos años de inteligencia artificial también han sido posibles gracias a las crecientes UGPUs (originalmente concebidas para los videojuegos y la rendencia de las imágenes 3D), cuyas redes de curación se adaptan bien adaptadas. Y como el uso de este tipo de dispositivos ha ido creciendo de forma constante, la demanda de chips también ha aumentado.

Sin embargo, esta constante disminución del tamaño de los transistores dificulta enormemente la fabricación de chips. Hoy en día, en un chip, miles de millones de transistores entran, y cada uno de ellos tiene un tamaño de unos pocos nanómetros. Por lo tanto, las máquinas de producción de estos semiconductores deben ser muy precisas, evitando prácticamente toda influencia externa. La sala de producción debe ser totalmente limpia (no puede tener la partícula de polvo más pequeña, es mucho más grande que un transistor y puede impedir un chip completo), debe evitarse también la vibración más mínima (no sólo los microseismos: el motor de los coches de calle o los pasos de los trabajadores también pueden influir muy negativamente), la temperatura y la humedad deben mantenerse en espacios muy reducidos y controlados, ni puede haber electricidad estática. Los chips se imprimen en obleas electrónicas mediante técnicas como fotolitografía.

Los productores son escasos y lejanos, y luego comerías...

Al mismo tiempo, la tendencia de toda la industria de los últimos años, impulsada por la globalización, ha sido la deslocalización de la fabricación a países más económicos y la permanencia en occidente de los trabajos de white collar o oficina, como también ha ocurrido con la fabricación de chips. En consecuencia, las empresas que hoy en día pueden construir chips semiconductores son computables con los dedos de la mano, y menos las de las últimas generaciones (transistores de 8 nanómetros o más pequeños, hoy en día se encuentran en torno a 3 o 2): la más importante es el TSMC de Taiwan, con más del 90% de estos chips; también hace coreanos de Samsung, pero principalmente chips de memoria, en los que en algunos de TAIWAN, EN LOS TNIMP, en los que son capaces de hacer semiconductores; y de hacer semi-8 plantas. Otros fabricantes de chips (Nvidia, ARM, Apple...) encargan los semiconductores en alguno de los mencionados. Existen otros fabricantes de semiconductores, pero no llegan a tamaños tan pequeños y fabrican chips para dispositivos de menor exigencia.

Es decir, la mayoría de los mejores chips se realizan sólo en dos empresas de dos países asiáticos; en Estados Unidos (no en absoluto suficiente para cubrir sus necesidades) en Europa (la única empresa que puede hacer el tipo de máquina de fotolitografía necesaria para hacer los chips más avanzados, ASML, aunque esté en Holanda)... Pero los ordenadores o la inteligencia artificial y, por lo tanto, la producción de chips no puede dejar de una comprensión. ¡Se han arrepentido bien cuando han sufrido sus consecuencias! Cuando los cierres por pandemia de COVID-19 provocaron restricciones en la fabricación y transporte de chips, se produjeron paradas —e incluso cierres— en la industria automovilística de todo el mundo. Y siempre hay riesgo de que se repitan situaciones similares por otras causas, ya sea por catástrofes naturales (el terremoto de Taiwán de abril, además del suelo, o por muchos gobiernos y empresas del mundo) o por conflictos geopolíticos.

Ahora, la carrera por la capacidad productiva

En los últimos tiempos, con la experiencia acumulada, muchos países parecen estar en plena disputa por un suministro asegurado de chips mediante la construcción de fábricas de semiconductores u otras medidas. Estados Unidos, por ejemplo, prohibió vender chips a China en 2022 a empresas como Intel, Nvidia, y presionan a otros países para que hagan lo mismo, como Corea del Sur, para combatir la escasez de chips provocada por la pandemia y, de paso, para debilitar la competencia de la industria de un país que se opone económicamente. Ya en 2018 había prohibido a las instituciones gubernamentales utilizar dispositivos fabricados en China (Huawei, ZTE...).

Pero, sobre todo, EE.UU. y muchos otros países están impulsando la producción de chips en sus tierras, lo que no es nada fácil debido a la complejidad de los chips: el coste de construir una nueva planta de producción de semiconductores es de varios miles de millones de dólares (se mencionan los números del 1 al 20), y no es algo que se construye y se consigue rápidamente; es un proceso de años.

Sin embargo, algunos gobiernos han puesto en marcha nuevas leyes, planes ambiciosos y grandes inversiones en los últimos dos o tres años. En 2022, EE.UU. aprobó la ley CHIPS and Science Act y la European Chips Act con el objetivo de impulsar la producción de chips y con grandes partidas monetarias. Y en 2023 y 2024, el TSMC ha puesto en marcha la construcción de plantas de producción en Alemania, Japón o Estados Unidos, y en este último, Samsung, con ofertas y subvenciones de las administraciones locales. Corea del Sur ha puesto en marcha un plan de 470.000 millones de dólares para la construcción de nuevas fábricas de semiconductores. India ha puesto en marcha un plan para tener plantas de producción de chips en 5 años. Sam Altman, líder de la empresa OpenAI, espera conseguir 7 billones (sí, billones) para construir muchas chips de fuentes privadas. Una pretensión muy ambiciosa, pero poco realista...

Paradójicamente, China ha sido por el momento la que ha obtenido los mejores resultados en la obtención de la producción de chips avanzados. Desde 2015 tiene en marcha la ley Made in China 2025 y sus inversiones, y además el veto no le ha dejado más remedio. Y China tiene un músculo económico, una población y una actitud para afrontar retos tan difíciles. Así, en muy poco tiempo, la empresa SMIC de propiedad semipública adquirió el año pasado la capacidad de hacer chips de 7 nanómetros y sigue mejorando.

Seguro que leeremos durante los próximos meses y años muchas noticias sobre esta alocada carrera que está intentando dar la vuelta a la incomprensible concentración de la capacidad de fabricación de los chips.