Lámina impermeable: nuevo bike

Así podemos empezar esta historia. Y deberíamos seguir diferenciando los distintos tipos de bikes. Y, concretando más las cosas, citando un tipo concreto: el betún asfáltico natural. Y a continuación deberíamos definir cómo es. Es un material semisólido/semilíquido, de color marrón oscuro o negro, adhesivo e impermeable, procedente del petróleo o del asfalto natural.

De hecho, el betún asfáltico natural es conocido desde la antigüedad, como lo demuestran los restos arqueológicos. Hasta 3.000 años antes del nacimiento de Cristo, el ser humano mesopotámico y el entorno del río Indo utilizaba en la construcción para llenar las rendijas y unir el material. En Egipto lo utilizaba para embalsamar los cadáveres; en Sumer, para engranar o encharcar los barcos.

La Biblia no define qué tipo de viké utilizó Noe para fabricar el barco, pero para cuando escribió el libro Inicio, los judíos conocían el betún de asfalto. La madre de Moisés, de hecho, "sin poder mantener a los niños más tiempo guardados, cogió una cesta de fleje y, con las rendijas recubiertas de galipón y geminado, metió al niño" (Excursión, 2, 3).

El ser humano, hasta la fecha, ha utilizado el betún natural durante siglos, tanto en la construcción como en otras actividades, con una habilidad cada vez mayor y aprovechando los avances.

Y el hombre creó el telón de asfalto

Con el desarrollo de la industria petrolífera y la destilación del crudo, el hombre comenzó a adquirir numerosos betunes asfálticos, debido a que el tema que se obtiene tras la destilación del petróleo es el de pleno asfalto.

Este betún asfáltico le vino bien para mejorar las láminas impermeables. Estas láminas fueron producidas en el XVIII. En el siglo XX se mezclan el galipot de hulla y la arena fina. El galipot de hulla fue sustituido por betunes asfálticos.

XX. A principios del siglo XX comienza a extenderse el tejido asfáltico impregnado de tejido natural en betunes asfálticos. A mediados de siglo, los tejidos naturales fueron sustituidos por tejidos sintéticos --polímeros en origen, como el poliéster.

Por ello, a partir de los años 70, el hombre dio un paso más. Desde entonces, impregna el tejido sintético en betunes asfálticos modificados con polímeros que mejoran las propiedades mecánicas o viscoelásticas del betún asfáltico.

Estas últimas láminas son normalmente de tres capas, tal y como se puede apreciar en la figura adjunta. La capa central es un tejido sintético --poliésterra-edo-- que cumple la función de soporte, dotando a la plancha de una resistencia dimensional. Los otros dos son bituminosos asfálticos modificados con polímeros que impregnan el central. Su estructura es similar a la de un sándwich.

Hoy tenemos placas impermeables por doquier

Hoy vivimos rodeados de vivienda. Y tenemos piscinas, pistas de tenis, atletismo, túneles, embalses artificiales e incluso prados artificiales. Y en su construcción se utiliza el mismo material oculto: la lámina impermeable.

Estas láminas, como se ha indicado, están formadas por betunes asfálticos y polímeros a los que se añade polímero para mejorar sus propiedades mecánicas o viscoelásticas. Pero no todos los tipos de betún asfáltico sirven para fabricar láminas impermeables, ni todos los polímeros para mezclarlos con el betún asfáltico.

De esta forma, se utiliza un duro betún de asfalto en las carreteras para soportar los continuos cambios de temperatura y los vehículos de gran peso. Para la fabricación de láminas impermeables se utiliza un sistema más blando mediante la adición de una mayor cantidad de polímeros en el proceso de transformación. El uso de un betún de asfalto duro en la fabricación de estas placas permitiría una viscosidad excesiva de la mezcla y dificultaría el empapado del soporte polimérico.

Los polímeros, por su parte, deben ser compatibles con el betún asfáltico para que se mezclen completamente y, además, no degradables a la mezcla con el betún asfáltico.

Existen dos tipos de polímeros: los no utilizados y los reciclados. Para mejorar las propiedades mecánicas del betún de asfalto, los polímeros no utilizados son el polipropileno, el copolímero SBS (estireno-butadieno-estireno) y el polietileno. Sin embargo, en las obras de pavimentación de carreteras se ha detectado la posibilidad de utilizar plástico reciclado a partir de plástico de invernaderos.

Y en ese contexto se enmarca nuestra labor investigadora. Estamos investigando y probando si no se puede aprovechar el plástico de los invernaderos para hacer láminas impermeables. Si lo consiguiéramos, encontraríamos una solución adecuada a un problema importante.

El problema de los residuos de plástico

De hecho, los plásticos de invernaderos son cada vez más usados, especialmente en Andalucía, generando un microclima adecuado para la producción de frutas y hortalizas. ¿Pero qué hacer con estos plásticos cuando se usan y se estropean?

Cuando no son aptos para la agricultura, se pueden aplicar tres tratamientos a los residuos: incineración, vertido controlado de residuos o reciclaje. Los dos primeros generan problemas ecológicos, mientras que el reciclaje es un proceso caro. Primero se recogerán los plásticos de los invernaderos, luego se tritura, después se limpian y finalmente se trabaja en máquinas especiales para obtener ejemplares del tamaño de las lentejas.

Además, la escasez de agua en el sur de España encarece este reciclaje, ya que es necesario limpiar muy bien los residuos de plástico para poder reutilizarlos.

Nuestra investigación en la UPV

Estamos investigando para solucionar este problema. Queremos probar y comprobar si este plástico reciclado puede ser utilizado para mejorar la capacidad del betún de asfalto para afrontar los cambios de temperatura. Por otro lado, queremos aumentar el uso de plástico reciclado. De esta forma, evitaríamos la limpieza necesaria para la fabricación de los productos anteriormente mencionados, tanto bolsas como tuberías de basura, ya que el suelo y el polvo no afectan a la calidad de esta mezcla.

Los plásticos utilizados en la agricultura tienen una composición química diferente. Lo que nosotros obtenemos --plásticos reciclados utilizados para evitar el crecimiento de malas hieras- está compuesto por EVA y PE (copolímero EVA: etileno-vinilacetato; PE: polietileno). Su composición química es similar a la de los polímeros vírgenes, si bien es de color negro -los no utilizados son transparentes-. El nuestro tiene un color negro porque se le añade hollín, se opaca y los rayos del sol no pasan el plástico. De hecho, el estudio se centra en la mezcla de material reciclado y de betún asfáltico.

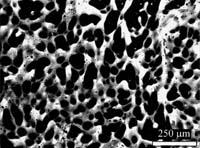

Es imprescindible una mezcla adecuada entre ambos componentes, además de ser estable para que el betún de asfalto y el polímero queden completamente mezclados. Si analizamos estas mezclas con el microscopio óptico, veremos que los componentes poliméricos constituyen una red tridimensional.

El betún asfáltico así obtenido se enfrenta mejor a los cambios de temperatura. Y, en comparación con las mezclas comerciales, hemos visto que las propiedades adhesivas como la viscosidad y la flexibilidad son similares a las de nuestro laboratorio. Además, cumple con la normativa vigente.

Mirando hacia delante

Por ello, se prevé que las planchas fabricadas por nosotros, por un lado, sean más elásticas a bajas temperaturas y que no se agrieten a los operarios al colocarlas sobre el suelo que se desea impermeabilizar. Por otro lado, consideramos que a altas temperaturas también serán más compactas y no se deformarán tan fácilmente, por lo que los operarios podrán pisar tranquilamente mientras estén trabajando. Por último, pensamos que van a tener la flexibilidad necesaria a la temperatura normal para poder enrollarse en bobinas.

La capa final de la lámina, por su parte, será acabados en función de la estética que se quiera dar al suelo que se impermeabilice. Después se colocarán con soplete, ya que tienen propiedades adhesivas durante el calentamiento. Y quedarán perfectamente consolidados sobre el suelo. El suelo deberá estar seco ya que la lámina es impermeable y no es compatible con el agua. Y si hubiera agua, la lámina no se pegaría bien y el agua atrapada también quedaría atrapada.

Por tanto, nuestro estudio demuestra que los plásticos reciclados de los invernaderos tienen las propiedades físicas y mecánicas adecuadas para mejorar el betún asfáltico utilizado para las láminas impermeables. Todavía nos falta hacer y probar la propia lámina. Pero parece que vamos bien encaminados. Y también estamos preparando celebraciones en las que el zumo de Noé se resiente.