Diseño de propiedades de matrices termorrígidas controlando el proceso de distribución de fases de componentes

En los últimos años, pero sobre todo en la década de los 90, los nuevos materiales se están utilizando en cada vez más aplicaciones. Estos nuevos materiales han permitido nuevos desarrollos. El confort actual también ha venido de la siguiente manera: en aeronáutica (aviones más rápidos y grandes: Por ejemplo, el proyecto Airbus, en microelectrónica (chips cada vez más pequeños), en automoción (coches más atractivos), en medicina (prótesis), en deportes (tenis, golf, deportes de invierno, embarcaciones, etc.). ). Se puede decir que es la “época de los nuevos materiales”.

Para el desarrollo de estos nuevos materiales destacan las aplicaciones de polímeros termoendógiles (epoxi, fenólico, cianato, bismaleimida, etc.): materiales composites (combinados con vidrio, carbono y otras fibras), añadidos, revestimientos, sandwiches, matrices a alta temperatura, etc. Y los nuevos usos se están trabajando día a día.

En una formulación concreta para muchas nuevas aplicaciones es necesario unir varios materiales. De aquí viene el concepto de “diseño de materiales”. Debido a que a menudo un mismo material no puede cumplir todos los requisitos de servicio, se añaden otros componentes (poliméricos y otros) para conseguir lo necesario. Sin embargo, para obtener productos de calidad y constante, además de controlar los materiales, es necesario conocer totalmente el proceso que se desea utilizar (su cinética y termodinámica), ya que el nuevo producto resultante dependerá de ambos. Esto está provocando, entre otras razones, la pérdida de definiciones antiguas: La Ciencia y la Tecnología están totalmente unificadas en los desarrollos actuales.

En el caso de las matrices termorrígidas el problema más grave es su fragilidad. Con el objetivo de mejorar este aspecto, los grupos de investigadores han abordado diversas transformaciones: la adición de cauchos, termoplásticos o partículas prediseñadas (“core-shell”) para otras aplicaciones muy concretas.

En este proceso de adición tenemos dos claves para obtener un producto de excelente calidad: la cinética del proceso de maduración de la matriz (en la tecnología que se desea utilizar) y el control de la termodinámica de la distribución de fases entre componentes. Estos dos factores, así como la concentración de los componentes, deben estar plenamente controlados a la hora de diseñar el nuevo producto que se desea obtener y dependen de estas microestructuras y morfologías de la matriz.

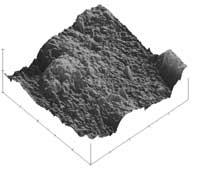

Nuestro grupo de investigación “Material + Tecnología” está trabajando este camino en los últimos diez años, entre otros. En la evolución del proyecto, además de los investigadores de nuestro grupo, otras instituciones han sido de gran ayuda: Universidad de Cranfield (Inglaterra), Universidad Polytechnic (Nueva York), Escuela de Ingeniería de INTEMA-Mar del Plata (Argentina), etc. Técnicas microscópicas de alto nivel (SEM, TEM, AFM) para llevar a cabo este tipo de investigación son absolutamente necesarias para el conocimiento de la estructura interna.

Las transformaciones de las matrices epoxi y cianato en nuestros laboratorios se han realizado ya con oligómeros como cauchos, termoplásticos (PMMA, PES, PEI, PC, etc.) y partículas core-shell. Controlando las 2 claves mencionadas en la parte superior y utilizando una única formulación inicial, entre otras características, se está trabajando en diseñar un producto totalmente diferente en cuanto a colores, propiedades mecánicas y eléctricas. Sin embargo, todavía queda mucho camino por recorrer para crear el modelo general del diseño del “multimaterial”, ya que cada componente tiene sus propias particularidades.

Título del proyecto: Diseño de propiedades de matrices termorrígidas mediante el control del proceso de distribución de fases de componentes. Objetivo del proyecto:

Director: Iñaki Mondragon Equipo de trabajo: P. Remiro, M. A. Corcuera, M. Franco, I. Harismendy, M. D. Martín, F.Mugika Departamento: Ingeniería Química y del Medio Ambiente Centro: Escuela de Ingeniería Técnica Industrial de San Sebastián |